INTRODUÇÃO

As propriedades texturais são características que se referem à estrutura porosa do catalisador e desempenham um papel crucial em sua performance. Em um catalisador de UFCC, estas propriedades advêm essencialmente da zeólita - um sólido cristalino cuja rede tridimensional lhe confere canais e cavidades, e da matriz - uma estrutura não cristalina que contribui direta e indiretamente para as propriedades texturais.

Estas características estão diretamente ligadas à capacidade de interação com os reagentes, incluindo a seletividade, a disponibilidade dos sítios ativos e a facilidade de difusão de espécies químicas dentro da estrutura, sendo, portanto, determinantes para a atividade e eficiência do catalisador.

As propriedades texturais são cuidadosamente controladas durante a fabricação do catalisador de UFCC para garantir seu desempenho ideal na unidade de craqueamento catalítico. Da mesma forma, é primordial o acompanhamento dessas características no catalisador de equilíbrio (ecat), com amostragens rotineiras, para certificar-se que o catalisador está em sua condição ótima.

As principais propriedades texturais de um catalisador de UFCC incluem a área específica, o volume de microporos e a área de mesoporos. Essas propriedades são comumente determinadas por meio da técnica de fisissorção de nitrogênio. A área específica é habitualmente estimada utilizando o método de Brunauer, Emmett e Teller (BET), enquanto o volume de microporos e a área de mesoporos são geralmente determinados utilizando a metodologia T-plot. Deste modo, é possível mapear de forma mais detalhada a arquitetura de poros do material.

A seguir encontra-se um resumo das principais propriedades texturais do catalisador de UFCC:

Área específica

Sólidos porosos têm uma superfície total muito maior que a sua superfície externa, devido à contribuição da parede dos poros. No catalisador de UFCC, essa área superficial total provém essencialmente da zeólita e da alumina. A área específica (AE) nada mais é que a razão entre a área superficial e massa de catalisador.

Tecnicamente, a AE representa a área total acessível aos gases adsorventes (frequentemente N2) por unidade de massa (conforme técnica de medição supracitada). Na prática, essa variável costuma ter forte correlação com a atividade do catalisador, visto que uma elevação na AE tende a aumentar a disponibilidade dos sítios ativos. Ou seja, aumenta a probabilidade de contato entre os hidrocarbonetos a serem craqueados e os sítios ácidos, resultando em uma maior eficiência da reação.

No conversor, o catalisador está sujeito a condições físico-químicas adversas que comprometem suas propriedades, variando em intensidade dependendo da severidade. Condições hidrotérmicas extremas, por exemplo, podem destruir a estrutura da zeólita, reduzindo ao longo do tempo sua área específica. Apesar do efeito hidrotérmico ter menos efeito na área específica da matriz, ela é afetada pelo colapso dos pequenos poros que se tornam poros maiores.

Outro efeito prejudicial se dá pelos metais pesados presentes nas frações residuais do petróleo. Ao entrar em contato com catalisador eles se depositam nas cavidades da partícula, alterando suas propriedades.

Um dos principais “vilões” entre os metais é o vanádio. Em concentrações elevadas na carga e sob condições de elevada temperatura e presença de oxigênio, este metal tende a formar um composto altamente móvel (V2O5) que destrói a estrutura cristalina da zeólita por sinterização, obstruindo os sítios ácidos. Sendo assim, o seu efeito como contaminante, é o de alterar tanto a seletividade quanto a atividade do catalisador.

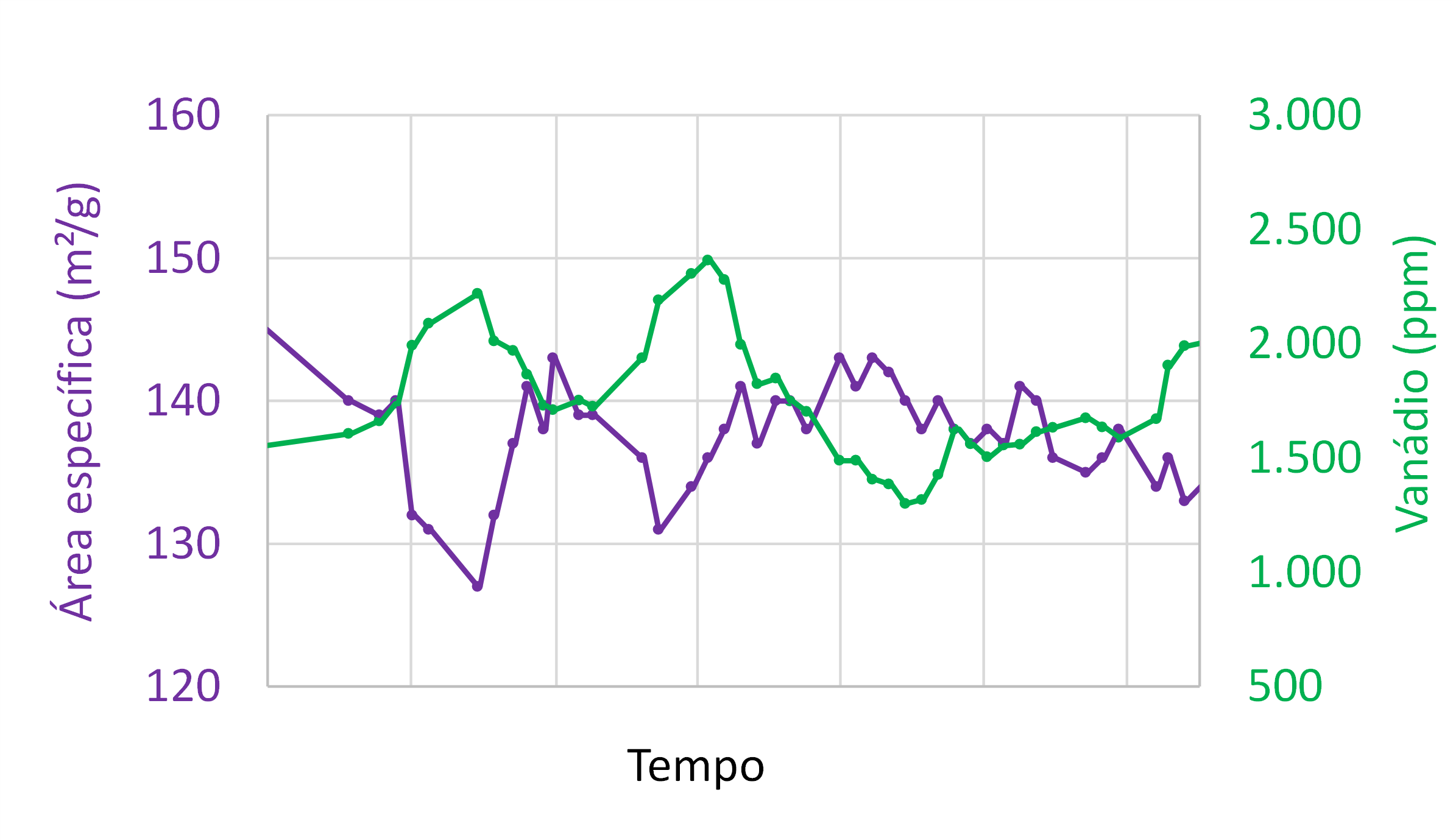

Para mitigar os efeitos da desativação do inventário, é essencial realizar uma reposição apropriada de catalisador virgem, garantindo a manutenção de níveis aceitáveis de atividade. A seguir tem-se um exemplo de uma unidade comercial que ilustra a correlação do teor de contaminantes com a perda de área específica:

Gráfico 1- Exemplo do efeito deletério do vanádio sobre a área específica do catalisador. Fonte: Banco de Dados FCC S.A.

Volume de Poros:

Além das cavidades intracristalinas da zeólita, a partícula de catalisador conta com lacunas internas de diversos tamanhos entre seus componentes, que formam uma série extensa de canais interligados. Essa quantidade de vazios na partícula é denominada volume de poros.

O acompanhamento do volume de poros no ecat pode fornecer insights sobre o tipo de desativação do catalisador que a unidade pode estar enfrentando. A desativação hidrotérmica geralmente tem pouco efeito no volume de poros, ao passo que a desativação térmica tende a reduzi-lo. Vale ressaltar que a desativação térmica é menos frequente - ocorrendo em condições de temperaturas acima das normais de operação do regenerador, como em inversão de fluxo na TV e uso contínuo de torch-oil.

Diâmetro de Poros:

O diâmetro do poro é a abertura bidimensional das cavidades. Os poros devem garantir que os reagentes possam alcançar os sítios ativos e que os produtos possam ser removidos eficientemente. Ou seja, é essencial para a difusão adequada dentro da estrutura catalítica. Além disso, a dimensão dos poros desempenha um papel crucial na seletividade, pois o acesso das moléculas a seu interior está condicionado ao seu tamanho e forma. Por exemplo, um diâmetro pequeno de poro impede o acesso de moléculas com muitas ramificações aos centros ativos internos.

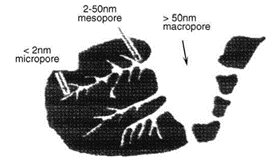

Os diâmetros de poros são classificados da seguinte forma:

- Microporos: < 2 nm (20 Å)

É o tamanho de poro encontrado somente na zeólita. O acompanhamento do teor de zeólita normalmente se dá pelo volume de microporos (MiPV). Logo, variações que possam vir a ocorrer nos resultados de MiPV estão diretamente relacionadas às expectativas de conversão na unidade.

- Mesoporos: 2 nm a 50 nm (20 Å a 500 Å)

Estão relacionados em quase sua totalidade à matriz ativa existente no catalisador. Os sítios catalíticos localizados nos mesoporos não são seletivos como os da zeólita, mas são capazes de craquear moléculas maiores que não são capazes de entrar nos microporos. Portanto, são os grandes responsáveis pela conversão de fundos. O acompanhamento costuma ser via área de mesoporos (MSA).

- Macroporos: > 50 nm (500 Å)

Permitem a penetração das grandes moléculas existentes na carga. Pela natureza do catalisador de UFCC, não é esperado uma quantidade significativa de macroporos em sua estrutura.

A presença de macro e mesoporos assegura a acessibilidade e um transporte eficiente dos reagentes e produtos nos poros, durante uma reação catalítica, enquanto os microporos conduzem à seletividade desejada. Assim sendo, em conjunto, a zeólita e a matriz formam uma combinação sinérgica que maximiza a eficiência do catalisador de craqueamento catalítico.

Figura 1- Ilustração de poros em uma partícula. Fonte: Détermination expérimentale de la distribution de taille de pores d’un milieu poreux par l’injection d’un fluide à seuil ou analyse harmonique. Malvault, G. 2013

Considerações finais:

A competência em fornecer resultados analíticos confiáveis e acompanhamento técnico especializado é crucial para assegurar decisões sólidas e bem fundamentadas. Na FCC S.A. o Centro de Desempenho e Desenvolvimento (CDD) é o responsável por essas e outras análises laboratoriais avançadas, valendo-se de métodos de alta qualidade e seguindo os padrões mais rigorosos do setor. Outro diferencial é Core Services – acompanhamento técnico fornecido pela equipe de engenheiros especializados da FCC S.A. com o objetivo de maximizar o desempenho de seus clientes.

O que você achou da publicação?