Neste artigo abordaremos de forma breve algumas das principais influências que o FCC sofre de outras unidades de refino e quais influências exerce sobre elas, considerando algumas unidades presentes nos esquemas de refino mais comuns.

INTRODUÇÃO

Dentro de um esquema de refino cada unidade tem seu papel, que foi estudado e planejado para cumprir um objetivo dentro da refinaria, contribuindo com suas parcelas na qualidade dos produtos finais ou para o atendimento de requisitos legais. Entre cargas, produtos e efluentes várias correntes são enviadas de uma unidade à outra até sair da refinaria em sua forma final.

Cada unidade exerce influência sobre as demais de diversas maneiras, e entender o que um ajuste ou distúrbio em uma unidade causa nas outras é parte dos conhecimentos essenciais do engenheiro de processo que trabalha com refino, já que o objetivo não é só a otimização de cada unidade, mas sim da refinaria como um todo.

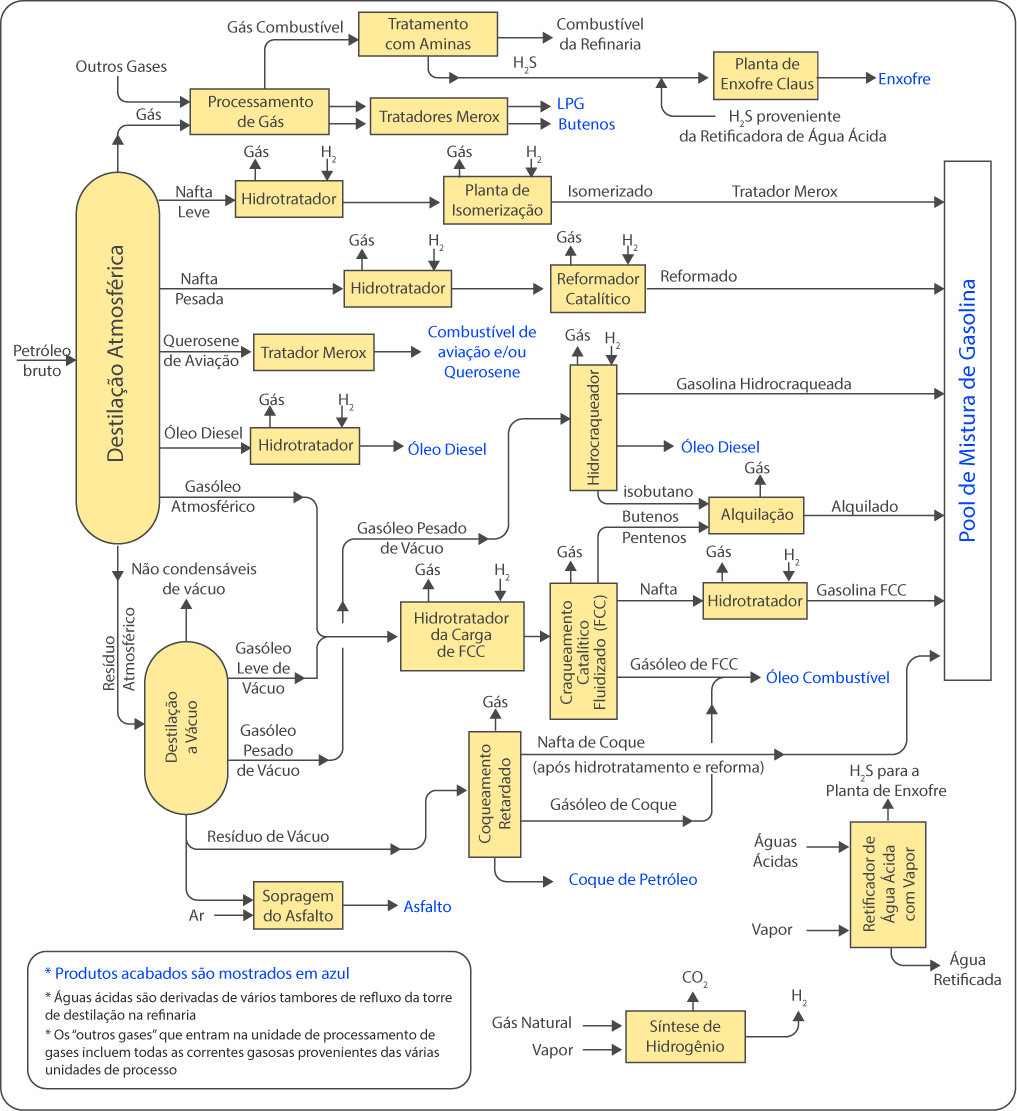

Figura 1 - Esquema simplificado de refino. Fonte:(1)

Unidade de destilação (atmosférica e a vácuo)

A unidade de destilação é a principal fonte de carga para as unidades de craqueamento catalítico. Nessa unidade não ocorre somente a primeira separação do petróleo em produtos, ocorre também o primeiro tratamento do petróleo, que irá afetar praticamente todas as outras unidades da refinaria: a dessalgação. Em muitas refinarias o FCC também recebe das unidades de destilação correntes leves como gás combustível e GLP, que chegam ao topo da fracionadora principal ou seção de recuperação de gases para que sejam tratados junto com os produtos do conversor.

Fracionamento

A qualidade do fracionamento na unidade de destilação influi diretamente no FCC. Podem fazer parte da carga do FCC diversas correntes provenientes dessa unidade, tais como:

- Gasóleos leve e pesado de vácuo;

- Diesel pesado;

- Resíduo Atmosférico (RAT);

- Resíduo de Vácuo (RV) – RFCC.

Tanto a presença de hidrocarbonetos leves quanto pesados afeta a unidade de FCC. Hidrocarbonetos leves, com ponto de ebulição abaixo de 340ºC, que poderiam ser recuperados como diesel, costumam ser bastante refratários ao craqueamento catalítico e espera-se que boa parte deles saia diretamente como LCO. Além disso pode ocorrer a vaporização parcial da carga após o aquecimento final, trazendo problemas de controle de vazão de carga para os bocais. Em caso de degradação elevada de diesel pesado para a carga do FCC pode também ocorrer redução do BMCI do óleo decantado, prejudicando a produção de RARO.

Em unidades que processam gasóleo, a presença de frações muito pesadas, proveniente de arraste de gotículas resíduo de vácuo para o gasóleo ou do processamento de RAT, aumenta a concentração de contaminantes como vanádio, níquel e ferro, que provocam desativação do catalisador e aumento das produções de coque e gás combustível. Nesses casos, para manter o inventário de catalisador saudável se faz necessário aumentar a reposição de catalisador. A presença desses hidrocarbonetos também eleva o resíduo de carbono da carga do FCC, levando ao aumento de rendimento de coque, redução da conversão, aumento da temperatura de fase densa e aumento da demanda de ar da unidade.

Dessalgação

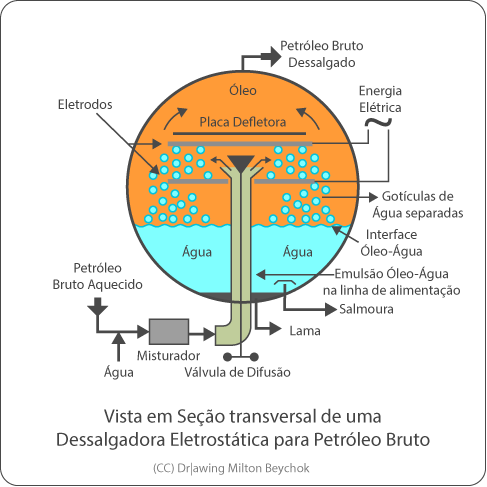

Uma boa dessalgação é essencial para o controle de corrosão, de teor de contaminantes e de depósitos não só na unidade de destilação, mas também nas unidades a jusante. Junto da salmoura saem água, sais (especialmente cloretos, mas também outros sais), óxidos metálicos (produtos de corrosão), areia e outros detritos. (2)

Uma dessalgação eficiente depende do uso de uma quantidade adequada de água, boa mistura, viscosidade do petróleo e manutenção de tensão adequada nos eletrodos. Atenção especial deve ser dada a petróleos pesados, pois requerem maior temperatura para que sua viscosidade esteja adequada ao processo. Em geral são utilizados aditivos para evitar a formação de emulsões causadas pela presença de agentes surfactantes no cru.

A remoção adequada dos sais, notadamente cloretos, é o foco da dessalgação. Cloretos de cálcio e magnésio, menos solúveis e mais difíceis de remover, podem sofrer hidrólise nos fornos da unidade de destilação, e o cloro liberado pode provocar corrosão severa no topo das torres (atmosférica e vácuo), bem como contaminar produtos, notadamente o Gasóleo Leve de Vácuo. Para evitar esse fenômeno muitas refinarias adicionam soda ao cru, de modo a transformar esses sais em NaCl, que não hidrolisa e tende a ir para as correntes residuais (RAT ou RV). Uma boa dessalgação evita a necessidade de uso de grandes quantidades desse produto químico.

Uma má dessalgação provoca aumento da presença de contaminantes na carga do FCC, que afeta a unidade de diversas maneiras:

- Metais alcalinos e alcalino-terrosos: Na, K, Ca e Mg são venenos para o catalisador de FCC, afetando permanentemente sua atividade. Cuidados especiais são exigidos para FCCs de resíduo, já que não só os contaminantes presentes no petróleo irão afetar a carga do FCC, mas também o sódio da soda injetada no cru. A presença de maiores concentrações desses contaminantes faz com que seja necessário aumentar a reposição de catalisador.

- Cloro: presente principalmente nos gasóleos de vácuo, uma vez no riser esse composto é liberado na forma de ácido clorídrico e tende a formar NH4Cl no sistema de topo da fracionadora, que se deposita em pratos e trocadores de calor, provocando corrosão e possíveis problemas de fracionamento da nafta craqueada. Há necessidade de aumento de injeção de água de lavagem nos trocadores de topo da torre, o que aumenta a produção de água ácida da unidade. Também há necessidade de manter a temperatura de topo da torre acima da temperatura de formação de sais, comprometendo a flexibilidade operacional, pois limita a possibilidade de redução do ponto final de ebulição da nafta leve. Além dos problemas operacionais na fracionadora, há evidências de que a presença de cloro pode levar à reativação de espécies oxidadas de níquel, aumentando os rendimentos de coque e hidrogênio da unidade (11).

Figura 2 - Dessalgadora. Fonte: (2)

Correntes externas

Uma vez que a unidade de destilação produz vazões baixas de gás combustível e de GLP, muitas vezes não há unidades cativas para tratamento dessas correntes e elas são enviadas para processamento em outras unidades. Uma configuração clássica de projeto é o alinhamento dessas correntes para a unidade de FCC: o gás combustível, de modo geral, é enviado para o vaso de topo da fracionadora principal, enquanto o GLP pode ser enviado para o mesmo local, para a entrada da desbutanizadora ou diretamente para a seção de tratamento. Esse recebimento de correntes externas pode trazer algumas consequências para o FCC:

- Pressurização da área fria da unidade: o processamento de gases provenientes da unidade de destilação pode concorrer com o dos gases produzidos pelo próprio FCC, caso o sistema de recuperação e tratamento de gases atinja seu limite. Nesses casos, para não provocar pressurização da unidade de destilação, podem ser necessários ajustes para reduzir a conversão do FCC.

- Dificuldade de avaliação de desempenho do FCC: o desempenho do FCC é avaliado através da realização de um cuidadoso balanço de massa, com correções de rendimentos feitas utilizando a composição das correntes gasosas e destilações dos produtos líquidos. Raramente as correntes gasosas que a unidade de destilação envia para o FCC são analisadas de forma rotineira, muitas vezes não são instalados amostradores apropriados para estas correntes, e a falta de informação sobre suas composições, não raro até mesmo sobre suas vazões, prejudica a avaliação dos rendimentos reais do FCC.

- Diluição da carga da torre despropenizadora: por não conter olefinas, o recebimento de GLP da unidade de destilação diminui a concentração de propeno na carga da torre despropenizadora, dificultando a separação e aumentando o gasto energético da unidade, por vezes limitando a carga dessa torre. Algumas refinarias, onde a maximização de propeno é o objetivo, optam por construir sim um sistema segregado para o tratamento de GLP com baixa concentração de propeno, evitando que chegue à despropenizadora.

Hidrodessulfurização de nafta craqueada

A nafta craqueada possui alto teor de enxofre, de olefinas, diolefinas e outros precursores de goma, sendo um produto instável e corrosivo. Para atendimento das especificações da gasolina é necessário que ela passe por tratamentos que removam esses contaminantes, e devido à necessidade de produção de gasolinas de baixo enxofre existe uma necessidade crescente de hidrotratar esse produto.

Reatores de hidrotratamento utilizam catalisadores em leitos fixos e hidrogênio para realizar a remoção de diversos contaminantes das correntes tratadas, como enxofre, nitrogênio, oxigênio e até aromáticos, a depender da severidade do processo e do catalisador utilizado.

Na maioria das refinarias o esquema de refino contempla uma unidade de hidrotratamento dedicada à remoção de enxofre da nafta craqueada. Essa unidade deve estar preparada para lidar com a presença de diolefinas e para remover enxofre seletivamente, sem saturar olefinas, de modo a preservar a octanagem dessa nafta, que é tão importante para a composição da gasolina.

Uma redução de carga ou parada da unidade de hidrodessulfurização de nafta craqueada muitas vezes implica na necessidade de redução de carga ou parada da unidade de FCC, pois em função de sua instabilidade a nafta craqueada não pode ter contato com oxigênio antes de ser enviada para a unidade de hidrodessulfurização, esse contato com oxigênio pode provocar a formação de gomas que irão obstruir os reatores. Em unidades que não contam com tanques de armazenamento de nafta craqueada inertizados devem enviar diretamente a nafta produzida no FCC para a unidade de hidrotratamento.

Muitas refinarias também aproveitam eventuais folgas de capacidade dessa unidade para tratar uma parte da nafta de destilação direta produzida na refinaria. Naftas com origem em unidades de coqueamento retardado ou outras unidades de conversão térmica, porém, exigem tratamento mais severo e não é comum que sejam enviadas para as unidades de tratamento de nafta craqueada.

Unidades de hidrotratamento, e principalmente seus catalisadores, são projetados para trabalhar bem por um certo tempo em condições de vazão e qualidade de carga pré-definidas. Mudanças nesses dois parâmetros afetam a desativação dos catalisadores e determinam sua vida útil real. Uma vez desativados os catalisadores devem ser descarregados e substituídos. Quanto maior a vazão de carga e a temperatura de reação (geralmente expressa como WABT - Weighted Average Bed Temperature) mais acelerados os mecanismos de desativação. A perda de carga no leito catalítico também pode ser um limitante, reduzindo a capacidade da unidade. (3, 4)

Dado que o FCC é fonte de basicamente 100% da carga dessa unidade, é claro que essa exerce uma grande influência sobre a unidade de hidrodessulfurização de nafta craqueada. Ao mesmo tempo, torna-se necessário realizar ajustes na unidade de FCC para atender às restrições e necessidades da unidade de tratamento. Comentaremos a seguir sobre algumas das principais.

Teor de diolefinas

Dienos são produzidos principalmente por reações de craqueamento térmico de olefinas e são compostos altamente instáveis, que tendem a reagir entre si formando polímeros sobre o catalisador (gomas) que elevam a perda de carga no leito e podem limitar a carga da unidade de hidrotratamento. Esses polímeros também formam coque na superfície dos catalisadores, provocando sua desativação. Além disso, as reações de hidrogenação desses compostos são fortemente exotérmicas e a elevação excessiva da temperatura dos reatores de hidrotratamento pode até mesmo levar à formação de mercaptans (reversão da dessulfurização). Por isso muitas das unidades de hidrodessulfurização de nafta possuem um reator dedicado à conversão de diolefinas em olefinas simples, que evita que esses compostos cheguem aos reatores de hidrotratamento.

Reatores de hidrogenação seletiva de diolefinas costumam operar a baixas temperaturas, com a nafta apenas parcialmente vaporizada, e baixa disponibilidade de hidrogênio, de modo a hidrogenar as diolefinas evitando ao máximo a hidrogenação das olefinas, preservando a octanagem da nafta. (5)

O teor de diolefinas na nafta craqueada é determinado na unidade de FCC e tanto os ajustes do conversor quanto do fracionamento interferem nesse parâmetro, medido usualmente pelo Valor de Anidrido Maleico (MAV), definido pela quantidade de Anidrido Maleico (em mg) necessário para reagir com 1g de nafta craqueada através do mecanismo de Diels-Alder (ASTM UOP326-17). (7) Os fatores que mais influenciam MAV da nafta craqueada são:

- Temperatura de fase densa: quanto mais quente o catalisador entra no riser mais reações de craqueamento térmico ocorrerão na região de entrada da carga, formando diolefinas. Além disso, a redução da relação catalisador-óleo também favorece o craqueamento térmico;

- Tempo de contato: quanto mais prolongado o contato entre o catalisador e os hidrocarbonetos maior a formação de diolefinas, cuja produção é maior na área final do riser. Variar a vazão de vapores do riser ajuda a controlar o tempo de contato;

- Temperatura de reação: devido ao aumento do craqueamento térmico na área final do riser, aumentar a temperatura de reação provoca elevação da formação de dienos, que pode ser em parte mitigada com aumento de atividade catalítica se essa mudança estiver de acordo com os objetivos da refinaria;

- Terminação do riser: terminações de riser que promovam separação rápida entre o catalisador e os hidrocarbonetos, bem como os modelos de riser que possuem quench, tendem a reduzir a formação de dienos;

- Temperatura de carga: quanto maior a temperatura de carga menor a relação catalisador-óleo e maior a tendência de formação de diolefinas, que pode ser em parte mitigada com aumento de atividade catalítica se essa mudança estiver de acordo com os objetivos da refinaria;

- Injeção de leves na base do riser: a injeção de água ou nafta na base do riser reduzem a temperatura efetiva do catalisador na região da entrada de carga, aumentam a relação catalisador-óleo e reduzem o tempo de contato, reduzindo a formação de dienos;

- Atividade e formulação do catalisador: um inventário com maior atividade catalítica favorece as reações de craqueamento catalítico em detrimento do craqueamento térmico, reduzindo a concentração de dienos. O uso de aditivos à base de ZSM-5 pode também ajudar na redução da formação desses compostos;

- Pressão de vapor da nafta: um aumento de incorporação de butanos na nafta craqueada provoca o aumento da concentração de diolefinas nessa nafta pela incorporação de butadieno.

O teor de diolefinas da nafta influencia diretamente a longevidade dos catalisadores da unidade de hidrodessulfurização, não só o dos reatores de hidrogenação seletiva, mas também dos reatores de hidrodessulfurização. A presença de diolefinas, mesmo que em concentrações residuais, leva à formação de polímeros e coque sobre o leito catalítico, levando à perda gradual de atividade e aumento da perda de carga, fatores que diminuem o tempo de campanha e capacidade da unidade. É importante controlar o MAV da carga da unidade de hidrodessulfurização de nafta craqueada em valor próximo ao de projeto ao longo da campanha para que a unidade opere durante o tempo previsto.

Teor de enxofre

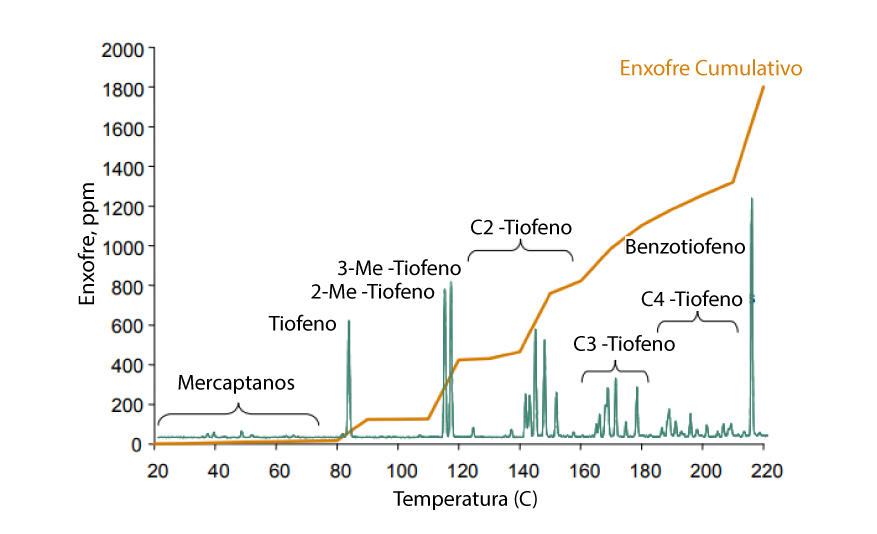

De modo geral a concentração de enxofre na nafta craqueada é o principal fator limitante para sua incorporação na mistura de gasolina, por isso as unidades de hidrodessulfurização se tornam essenciais num contexto de gasolina de baixo e ultrabaixo enxofre, já que a nafta craqueada geralmente possui concentrações entre centenas e milhares de partes por milhão desse contaminante, a depender da qualidade de carga e dos ajustes da unidade.

A estratégia de boa parte das refinarias é reduzir a concentração de enxofre da nafta craqueada para além da especificação da gasolina, o que permite a incorporação de uma fração de correntes não hidrotratadas, à mistura de gasolina final. Para atingir essa concentração alvo de enxofre se analisa a carga e efluente da unidade de hidrodessulfurização, variando o WABT e pressão parcial de hidrogênio para ajustar as reações.

Quanto maior o teor de enxofre da carga e quanto mais refratário for esse enxofre maior a severidade necessária para tratar a nafta e maior também o consumo de hidrogênio na unidade. O tempo de campanha, portanto, está intimamente ligado à concentração e ao tipo de compostos sulfurados presentes na nafta e esses dois fatores podem ser controlados, pelo menos em parte, na unidade de FCC.

Embora seja muito dependente da carga do FCC, alguns ajustes no fracionamento e no sistema catalítico possibilitam a administração do enxofre na nafta craqueada, cuja concentração usualmente fica entre 5% e 10% da concentração de enxofre da carga quando essa carga não é hidrotratada.

Uma das alternativas existente é a utilização de aditivos para redução de enxofre da nafta. Esses aditivos funcionam bem como um ajuste fino, podendo reduzir com sucesso o teor de enxofre da nafta interferindo nos processos de formação dos compostos sulfurados e reagindo com esses compostos, mas é importante saber para onde vai o enxofre que não está mais na nafta: parte dele forma H2S e parte dele vai para o coque, então para evitar aumento de emissões de SOx deve-se usar aditivos adequados. Além disso, é necessário saber se esse tipo de solução é aplicável ou não para seu sistema catalítico e tipo de conversor, especialmente em unidades que trabalham com altos teores de vanádio no inventário, pois o vanádio compete com a ação do aditivo redutor de enxofre na nafta, reduzindo sua eficiência.

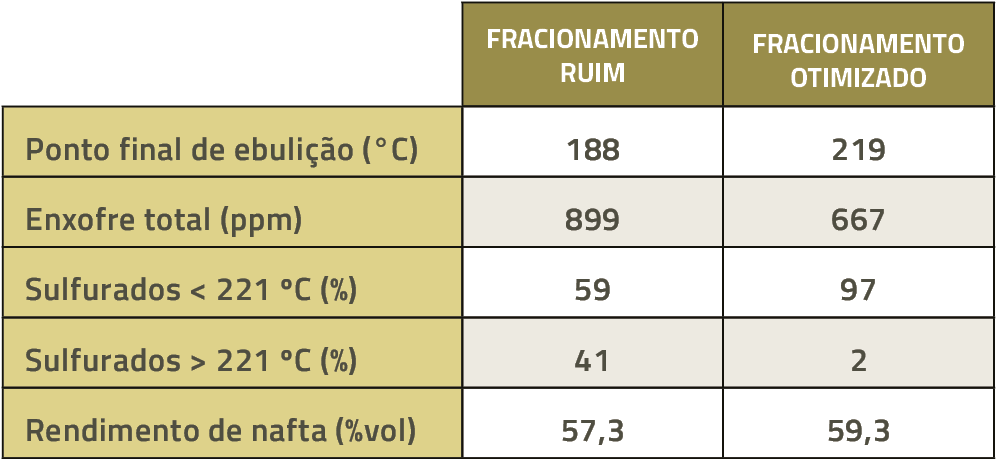

Em termos de teor de enxofre o ajuste mais usual é o ajuste de ponto final da nafta craqueada. Como pode ser observado na Figura 3, diferentes espécies de compostos sulfurados se distribuem ao longo da curva de destilação da nafta, com os compostos mais refratários e de maior impacto na concentração presentes na faixa mais alta de ponto de ebulição. Por isso em muitas refinarias quando existe a necessidade de redução do enxofre total simplesmente é realizado um ajuste de ponto final de ebulição da nafta através da redução da temperatura de topo da fracionadora. Existem também refinarias onde esse ajuste é feito em uma fracionadora específica para a nafta. Em ambos os casos, a nafta pesada gerada, que possui mais enxofre, pode ser encaminhada para diesel juntamente com o LCO.

Figura 3 - Conteúdo de enxofre da nafta craqueada em função do ponto de ebulição - Fonte: (8)

Além dos compostos mostrados na curva, pode-se detectar na maioria das naftas craqueadas compostos cujos pontos de ebulição vão além do ponto final normalmente esperado para uma nafta. Isso ocorre devido ao arraste de compostos pesados, sulfurados ou não, provocado por deficiências no fracionamento. Quanto pior o fracionamento maior a concentração desses compostos.

A estratégia de redução de ponto final da nafta pode trazer alguns impactos importantes que devem ser levados em conta, e nem todos são óbvios:

- Redução de rendimento de nafta craqueada: a consequência mais direta é a redução do rendimento de nafta craqueada, que pode trazer impacto para o volume de gasolina final da refinaria e gerar um excedente de naftas de baixa octanagem, já que a incorporação dessas correntes na mistura geralmente é limitada pela disponibilidade de nafta craqueada;

- Redução da octanagem da nafta craqueada: os componentes aromáticos da nafta craqueada, que contribuem de forma significativa para a octanagem, se concentram no final da curva de destilação. Ao reduzir a concentração desses compostos através da redução do ponto final de ebulição da nafta a octanagem da nafta pode ser impactada, e esse fator em conjunto com a redução de rendimento pode impactar ainda mais a mistura de gasolina da refinaria;

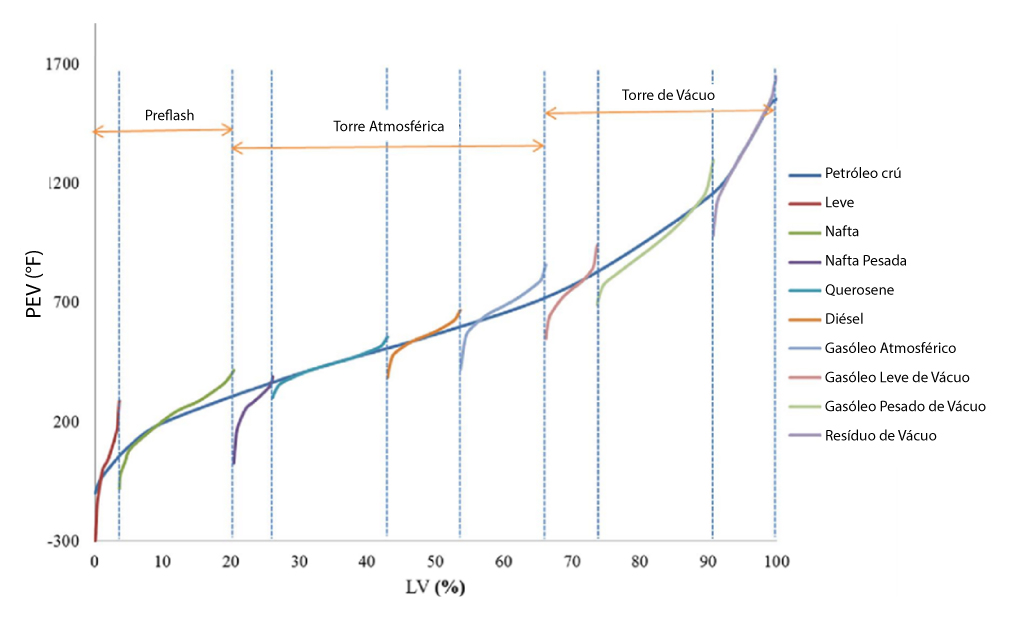

Figura 4 - Curvas de destilação dos diferentes produtos – Fonte: (9)

- Formação de sais no topo da fracionadora: a redução da temperatura de topo para valores abaixo do ponto de deposição de cloreto de amônio no topo da torre pode levar ao acúmulo desses sais nos internos, o que além de provocar corrosão severa leva à piora do fracionamento devido ao contato ineficiente entre líquido e vapor e, por consequência, leva ao arraste de mais compostos pesados que deveriam ter permanecido nas correntes de nafta pesada e LCO para a nafta craqueada. A piora da eficiência do fracionamento eleva o ponto final da nafta leve e aumenta seu teor de enxofre, o que faz com que a refinaria reduza a temperatura de topo da torre, provocando assim um efeito cumulativo que só é resolvido quando se realiza um procedimento de limpeza dos internos. Esses depósitos podem ser mitigados através do uso de dispersantes de sais, mas é importante recordar que isso vai provocar o envio de sais de cloro para as unidades de hidrotratamento de nafta e diesel, onde poderão provocar corrosão, obstruções e desativação do catalisador. O ideal é investir em uma boa dessalgação e manter a torre fracionadora em temperatura no mínimo 5ºC acima da temperatura de deposição de sais, além de evitar o uso de catalisadores de FCC que contenham compostos de cloro em sua formulação;

- Formação de água líquida no topo da fracionadora: além da deposição de sais de amônio, por ocorrer a formação de fase aquosa no topo da torre fracionadora principal caso a temperatura de topo seja inferior ao ponto de orvalho da água. A presença dessa água pode acarretar instabilidades na torre e problemas graves de fracionamento caso não existam meios de removê-la, além de corrosão em internos e danos às bombas de nafta pesada.

O enxofre contido em frações pesadas, que não deveriam fazer parte da nafta, pode representar frações que chegam até a faixa de 40% do enxofre total dessa nafta. Mais importante que simplesmente reduzir o ponto final de ebulição da nafta craqueada é melhorar o fracionamento entre essa nafta e os produtos mais pesados, conforme trataremos na próxima seção.

Fracionamento

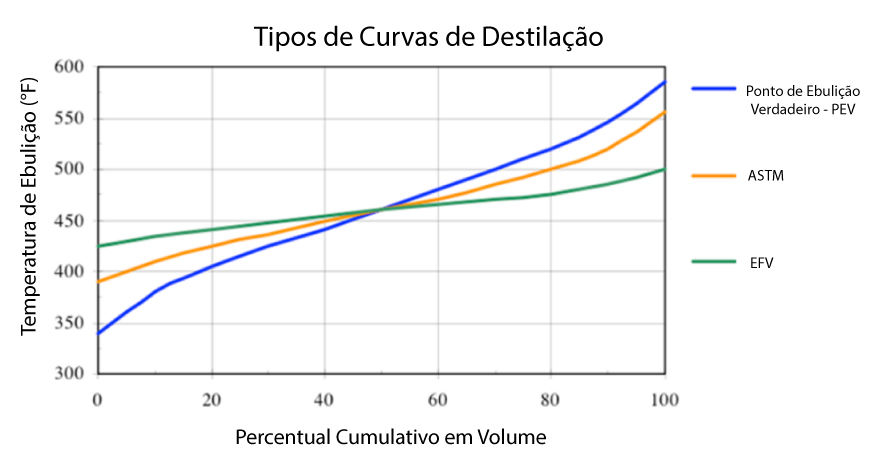

Como sabemos, o fracionamento entre produtos do refino não é perfeito. O usual é que as curvas de destilação de produtos adjacentes se sobreponham e o quanto essas curvas se sobrepõem é indicativo da qualidade do fracionamento (Figura 4). Essa qualidade de fracionamento também é percebida ao se analisar o comportamento das “pontas” das curvas de destilação, quanto mais pronunciadas as diferenças entre ponto inicial de ebulição e a temperatura de 10% evaporado e entre o ponto de 90% e o ponto final de ebulição maior o indicativo de piora no fracionamento.

Figura 5 - Diferentes curvas de destilação – Fonte: (10)

É importante destacar também que não é porque foi feita uma análise de ponto final de ebulição que não existam naquela corrente componentes com pontos de ebulição mais altos. Como estamos tratando de uma corrente de nafta, o mais comum é que na refinaria seja feito o ensaio ASTM D86, enquanto o ensaio que melhor representaria o efetivo ponto final de ebulição da corrente seria o ponto de ebulição verdadeiro (ASTM D2892). (Figura 5)

Com essas questões em mente, falar sobre um bom fracionamento da nafta não é somente sobre um maior ou menor ponto final de ebulição, mas também sobre eficiência de separação, sobre a existência de maior ou menor quantidade de hidrocarbonetos mais pesados que a nafta nessa corrente. Em termos de convenção, para avaliações de rendimentos de FCCs utilizamos 221ºC (medido em curva de ponto de ebulição verdadeiro) como o corte padrão entre nafta e LCO.

Nos reatores de hidrodessulfurização de nafta os compostos de maior peso molecular podem formar coque sobre o catalisador, provocando sua desativação. Além disso, conforme comentado anteriormente, os compostos sulfurados de maior ponto final de ebulição são os principais contribuintes para o enxofre na nafta e são mais difíceis de remover, exigindo maior severidade na unidade e reduzindo a vida útil do catalisador.

Nesse contexto, investir em fracionamento da nafta e não simplesmente em baixar seu ponto final de ebulição é o caminho ideal para a otimização da carga da unidade de hidrodessulfurização de nafta craqueada sem comprometer os rendimentos e os equipamentos da unidade de FCC. Muitas das unidades de FCC foram construídas muito antes das unidades de hidrotratamento e não foram pensadas para ter um bom fracionamento entre correntes simplesmente porque ele não era necessário, mas mesmo nessas unidades é possível melhorar a separação através de controles operacionais nas torres fracionadoras que favoreçam um melhor contato líquido vapor tanto na seção de fracionamento entre a nafta leve e a nafta pesada, que em muitas torres é bastante pequena, quanto na seção entre a nafta pesada e LCO, porque muitas vezes essa seção de fracionamento é maior e ajustes nessa seção fazem bastante diferença. Alguns desses ajustes são:

- Garantir uma vazão mínima de refluxo de topo da torre: em localidades onde faz muito frio o vaso de onde vem o refluxo de topo da torre pode ficar com uma temperatura muito baixa, o que diminui a vazão necessária para manter a temperatura de topo desejada e isso pode comprometer o fracionamento entre a nafta leve e a nafta pesada. Nessas situações o ideal é estabelecer uma vazão mínima de refluxo e evitar que esse refluxo fique com temperatura muito baixa utilizando sistemas de by-pass dos condensadores de topo ou desligando alguns air-coolers caso existam;

- Ajustar a retirada de nafta pesada: o refluxo circulante de nafta pesada é importante para a remoção de calor da torre fracionadora, mas também é importante para um bom fracionamento entre a nafta leve e o LCO, pois garante o molhamento da seção de fracionamento abaixo do retorno desse refluxo. Muitas refinarias passaram a praticar a retirada de nafta craqueada pesada para maximizar a produção de diesel, uma vez que o hidrotratamento dessa corrente é mais fácil que o do LCO. A retirada excessiva de nafta craqueada pesada pode, no entanto, reduzir muito a vazão de líquido na região entre nafta pesada e LCO fazendo com que esse fracionamento fique ruim e deixando que mais hidrocarbonetos pesados cheguem à seção de separação entre nafta leve e nafta pesada que, conforme comentado anteriormente, nem sempre possui eficiência suficiente para evitar que contaminem a nafta leve. Algumas refinarias optam por instalar uma torre de separação de naftas para melhorar esse fracionamento, removendo a parte mais pesada que é enviada para diesel;

- Evitar a deposição de sais: manter a temperatura de topo da fracionadora ao mesmo 5ºC acima da temperatura de deposição de sais e a temperatura da corrente de retorno da torre absorvedora é importante para evitar a deposição de sais nessa região, uma vez que essa deposição prejudica a transferência de massa.

Corrigir o fracionamento no FCC leva à possibilidade de preservar o rendimento de nafta e reduzir o enxofre que chega à unidade de hidrodessulfurização pela redução de concentração de sulfurados refratários ao hidrotratamento, como mostrado no exemplo a seguir:

Tabela 1 - Exemplo de redução de enxofre em função de ajuste no fracionamento

Referências

1. Al-Moubaraki, Aisha & Obot, Ime. (2021). Corrosion Challenges in Petroleum Refinery Operations: Sources, Mechanisms, Mitigation, and Future Outlook. Journal of Saudi Chemical Society. 25. 101370. 10.1016/j.jscs.2021.101370.

2. https://en.citizendium.org/wiki/crude_oil_desalter ; acessado em 18/01/2024 08:17

3. https://www.afpm.org/data-reports/technical-papers/qa-search/question-25-what-issues-are-encountered-when-introducing

4. https://www.afpm.org/data-reports/technical-papers/qa-search/question-34-when-processing-cracked-naphtha-what-done

5. https://www.knowledgeridge.com/expert-views/conquering-dienes-challenge-in-cracked-naphtha-processing

6. RT-235: Next Generation Selective FCC Naphtha HDS Catalyst - Steve Mayo - Albemarle, Houston – 2º Encontro Sul Americano de Craqueamento Catalítico e Hidrotratamento

7. https://www.astm.org/uop326-17.html

8. Alan Kramer, Avoiding the Low Sulfur Diet – New Catalytic Ways to Cost-Effectively Reduce Product Sulfur and SOx Emissions – NPRA Annual Meeting 2011.

9. Fu, Gang, Yoel Sanchez and Vladimir Mahalec. “Hybrid Model for Optimization of Crude Distillation Units.” (2015).

10. Refining Overview - Petroleum, Products and Processes, AIChE, 2000

11. Fluid Catalytic Cracking: Science and Technology. A Magee, J.S., A Mitchell, M.M., 1993, Elsevier Science

O que você achou da publicação?