A dosagem de catalisador é uma variável muito importante no dia a dia da unidade de FCC. Por esse motivo é importante que esta esteja sempre adaptada às condições da unidade, objetivos e restrições da mesma. Um mau funcionamento do sistema de carregamento contínuo de catalisador pode acarretar diversos impactos na qualidade do inventário e por sua vez nos rendimentos da unidade de craqueamento.

A reposição de catalisador deve ser feita de forma contínua permitindo a unidade operar sempre nas condições de rentabilidade otimizada. Um carregamento em batelada, por exemplo, pode levar a um pico de atividade que leva por sua vez a um aumento momentâneo de coque e gás combustível podendo comprometer o soprador de ar e o compressor de gás, alterando consequentemente o perfil de rendimentos da unidade. Além disso, pode levar também a um aumento de perdas devido a um aumento da carga de material particulado nos ciclones e/ou devido a um aumento de quebra causado por um aumento de velocidade na linha.

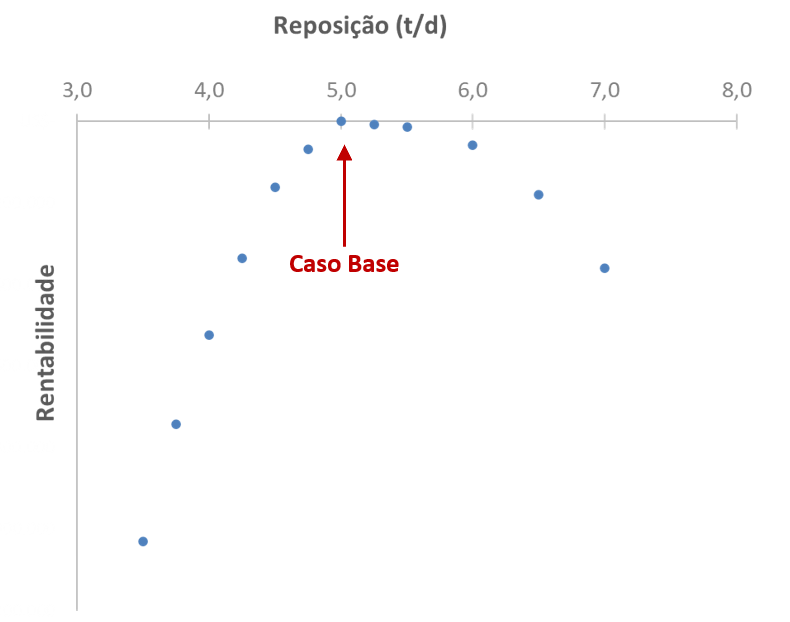

O caso apresentado mostra um estudo da rentabilidade da unidade em função da reposição de catalisador. Pode se observar neste caso que tanto para a reposição de 4ton/d como para reposição de 7ton/d a refinaria se encontra em situação de perda de rentabilidade face ao caso base de 5ton/d.

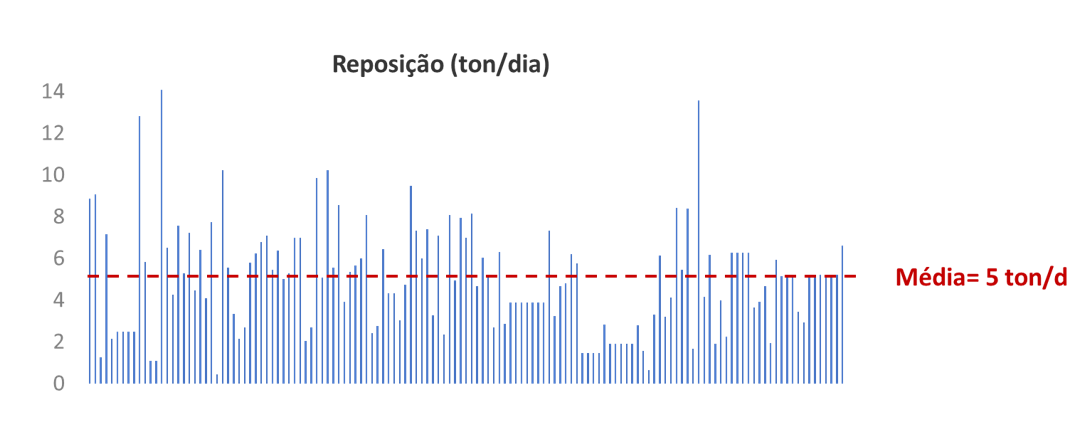

Ou seja, mesmo que a reposição média da refinaria seja de 5 ton/d, se esta estiver repondo sempre fora do ponto ótimo, a refinaria se encontra em situação de perda de rentabilidade. No caso de estudo, verifica-se que na média a refinaria esteve repondo 5 ton/d, no entanto ficou oscilando entre 0,6 e 14 t/d. Assim a refinaria tem para os mesmos gastos de catalisador uma rentabilidade menor do que a teria caso estivesse repondo diariamente 5 ton.

Apesar do impacto tão direto no perfil de rendimentos, muitas unidades apresentam dificuldades em manter a dosagem contínua de catalisador. Para minimizar este problema sugerem-se algumas boas práticas:

- Utilização de modelos de válvulas e internos mais adequados ao transporte de sólidos abrasivos.

- Utilização de ar de instrumento ou de um sistema de secagem de ar dedicado ao sistema de dosagem.

- Controlar a vazão de ar usada para evitar quebra de catalisador e abrasão excessiva das linhas de carregamento.

- Priorizar a manutenção preventiva do sistema considerando o valor correto do tempo entre falhas. Além da priorização da manutenção corretiva desse sistema para o caso de falhas fora do planejamento e a disponibilidade de peças sobressalentes para troca quando necessário.

- Não utilizar ar para fluidizar o sistema durante o carregamento do catalisador para o dosador uma vez que essa ação dificulta o escoamento de catalisador do silo para o vaso dosador;

- Quando possível, ter redundância entre a célula de carga e a chave de nível do vaso do dosador. Com isso é possível realizar duplo cheque da dosagem evitando sub dosagens ou transbordamentos, além de ter uma indicação de quando uma válvula está dando passagem.

A FCCSA tem uma equipe disponível a auxiliar as refinarias neste tipo de problemas caso necessário pode nos contatar.

-

- de

-

O que você achou da publicação?