Introdução

A presença de metais contaminantes nas cargas de FCC representa um desafio recorrente para os refinadores, em especial no caso de elementos como níquel, vanádio, sódio e ferro. Embora os provedores de catalisadores tenham desenvolvido soluções ao longo dos anos para lidar com Ni e V, como formulações catalíticas específicas, aditivos passivadores e estratégias operacionais, as abordagens disponíveis para o controle do Fe ainda se mostram pouco eficazes. Com frequência, a resposta operacional se resume ao aumento da reposição de catalisador ou adição de flushing, o que afeta a rentabilidade do refino e compromete a performance da unidade de FCC. Além disso, com a crescente utilização de cargas mais pesadas, como tight oils, os efeitos deletérios da contaminação por ferro tornaram-se mais recorrentes e intensos nas operações de UFCC [1-4].

Diferentemente do vanádio, o ferro não desativa o catalisador por meio de reações de desaluminização. Em vez disso, o Fe tende a se depositar na superfície externa das partículas catalíticas, formando nódulos ricos em ferro, silício, cálcio e sódio que bloqueiam o acesso aos sítios ativos e prejudicam a fluidização do catalisador [5-7]. À medida que o ferro se acumula no catalisador de equilíbrio (Ecat), os refinadores podem observar reduções significativas na acessibilidade (medida que estima a facilidade com que a carga difunde na partícula), na densidade aparente (ABD) e, consequentemente, na conversão e na eficiência de craqueamento de fundos. Em certos casos, níveis elevados de ferro também estão associados ao aumento das emissões de SOx e a temperaturas mais altas no regenerador.

Apesar desses impactos operacionais, os mecanismos de desativação por ferro foram menos estudados do que os provocados por outros contaminantes, o que limitou o desenvolvimento de soluções catalíticas eficazes [8,9]. Reconhecendo esse desafio, a FCC S.A., em parceria com a Petrobras e a Ketjen, lançou uma iniciativa de P&D de longo prazo com o objetivo de compreender melhor a interação entre o ferro e os componentes catalíticos do FCC, além de estudar materiais capazes de resistir aos efeitos causados por esse contaminante.

Este artigo apresenta os principais resultados dessa iniciativa, com destaque para dados laboratoriais e comerciais que ajudam a esclarecer os mecanismos de desativação catalítica induzido por ferro. Também é introduzida a tecnologia SaFeGuard™, já validada tanto em testes de laboratório quanto em unidades comerciais de FCC. Trata-se de uma nova geração de catalisadores com alta resistência à contaminação por ferro, desenvolvida especificamente para operar em ambientes com elevados teores desse metal, mantendo a performance catalítica e a confiabilidade operacional da unidade.

1. Efeito do Fe nas propriedades do Ecat

À medida que aumenta a contaminação por ferro nas cargas de FCC, seus efeitos sobre o catalisador de equilíbrio (Ecat) tornam-se mais evidentes e prejudiciais. Como explicado, o ferro tende a se acumular na superfície externa das partículas catalíticas, bloqueando poros. Essas alterações na morfologia do catalisador reduzem a acessibilidade aos sítios ácidos, comprometem as propriedades de fluidização e aumentam o atrito entre partículas, intensificando a taxa de desgaste do catalisador [7-10].

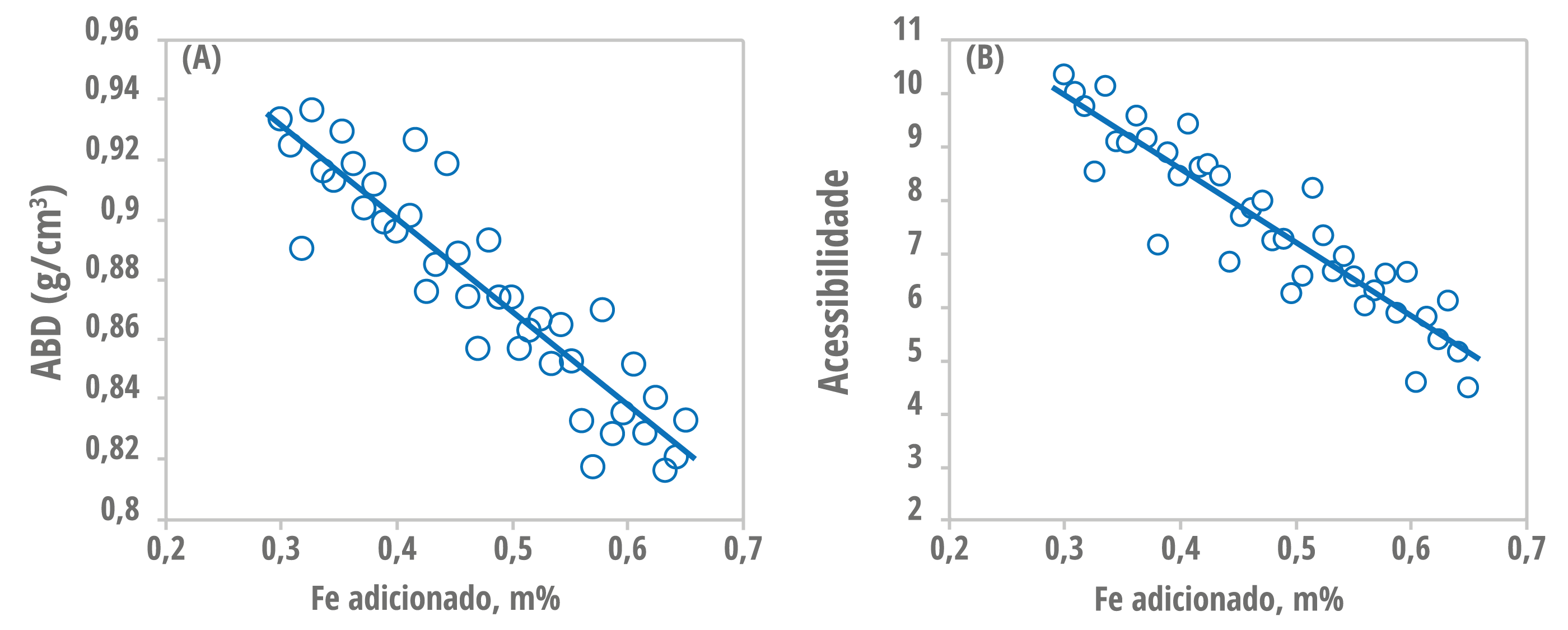

Duas propriedades críticas comumente afetadas pela presença de Fe são a densidade aparente e a acessibilidade. A Figura 1 mostra uma correlação clara (R² > 0,85 em ambos os casos) entre o aumento do teor de ferro e a diminuição da densidade e acessibilidade. Catalisadores com alto teor de Fe apresentam uma queda significativa na acessibilidade (Figura 1B), o que pode dificultar o contato entre as moléculas mais pesadas da carga e os sítios ativos. Simultaneamente, observa-se uma redução na densidade (Figura 1A), o que pode impactar negativamente o comportamento de fluidização e até circulação do catalisador na unidade.

Figura 1 – (A) Correlação entre o teor de Fe adicionado (% em massa) e a densidade aparente do catalisador (g/cm³);

(B) Correlação entre o teor de Fe adicionado (% em massa) e a acessibilidade do catalisador. Figura adaptada de [7].

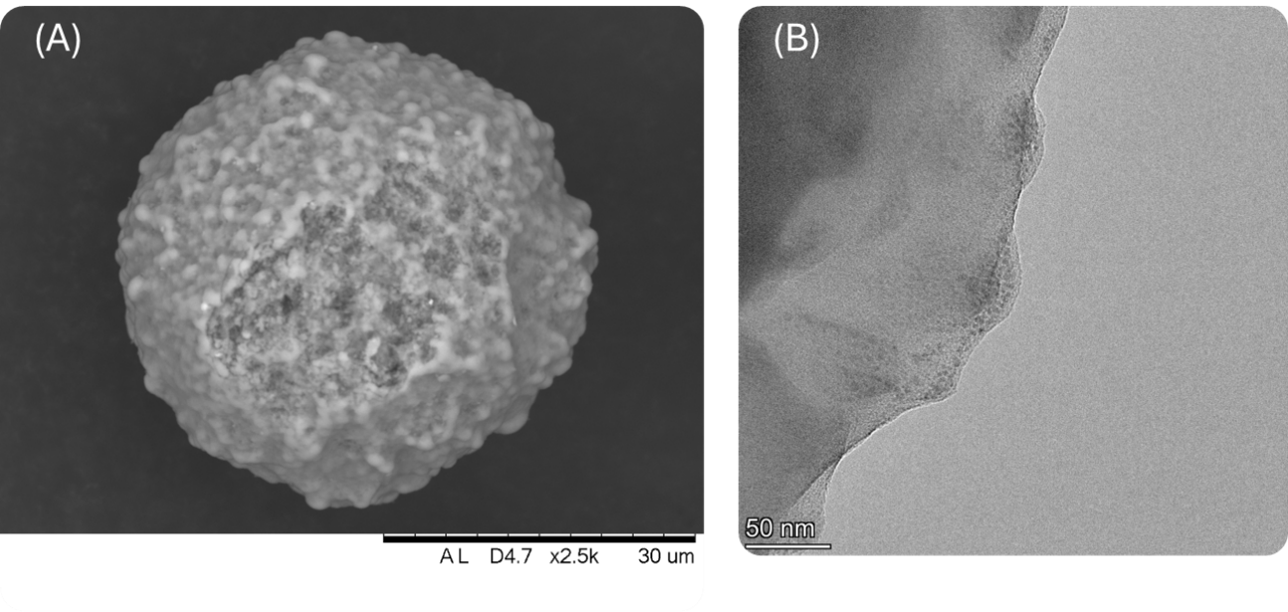

Análises microscópicas de varredura e transmissão, MEV e MET, oferecem uma compreensão adicional sobre o impacto do ferro na morfologia do catalisador. A Figura 2 apresenta as características morfológicas de um Ecat com alto teor de Fe. Na Figura 2A, a micrografia obtida por microscopia eletrônica de varredura (MEV) revela a formação de nódulos na superfície, ausentes em catalisadores de equilíbrio com baixo teor de ferro. Já a Figura 2B, obtida por microscopia eletrônica de transmissão (MET), mostra com maior detalhamento a forma desses nódulos na borda da partícula em escala nanométrica (50 nm).

Essas alterações morfológicas impactam diretamente o desempenho do catalisador, resultando em menor conversão, pior rendimento aos produtos de interesse, como menor produção de gasolina, maior formação de coque e aumento de fundos. Tais variações, por vezes, são atribuídas erroneamente à qualidade da carga ou à presença de outros metais, mas diagnósticos avançados permitem confirmar padrões típicos de desativação relacionados ao ferro. Por isso, identificar com precisão e mitigar os efeitos do Fe é essencial para preservar a rentabilidade da unidade de FCC.

Figura 2 – (A) Microscopia de Varredura Eletrônica da partícula de um Ecat contaminado com elevado teor de Fe.

(B) Microscopia de Transmissão Eletrônica da borda da partícula de um Ecat contaminado com elevado teor de Fe. Figura adaptada de [7].

2. Desenvolvimento de Tecnologia Específica para Contaminação por Fe

Um dos principais desafios no desenvolvimento de catalisadores de FCC resistentes ao ferro consiste em reproduzir com precisão, em condições laboratoriais, os efeitos de desativação induzidos por esse contaminante em escala comercial [10]. Protocolos tradicionais de desativação em laboratório, como a impregnação por Mitchel seguida de desativação hidrotérmica, ANCD-4 ou CPS, não conseguem replicar as transformações texturais e superficiais características da presença de ferro, em especial a formação de nódulos (Figuras 2A e 2B), a redução da acessibilidade e densidade (ver Figura 1A e 1B).

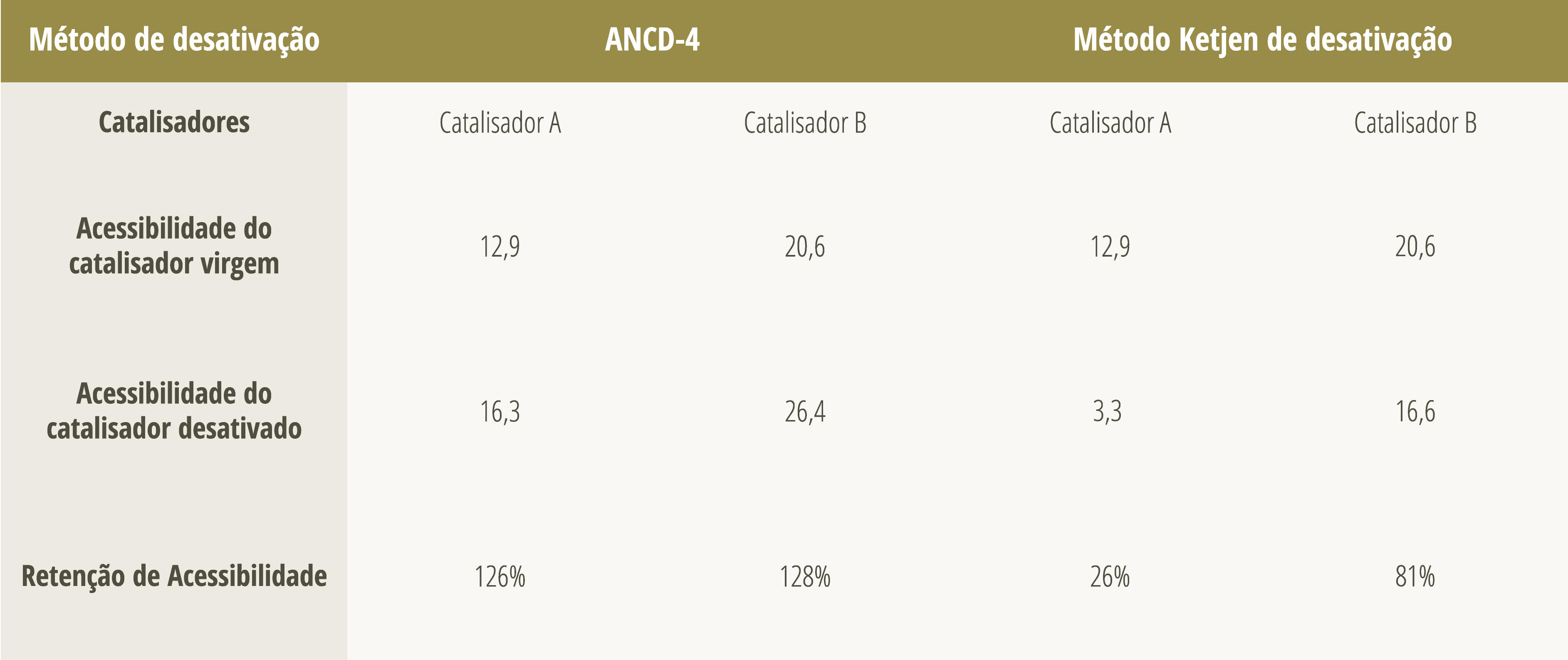

Para suprir essa lacuna, a Ketjen, em parceria com a Petrobras e a FCC S.A., desenvolveu um protocolo de desativação, capaz de simular de forma mais realista e representativa os efeitos da contaminação por ferro. Conforme demonstrado na Tabela 1, essa abordagem foi eficaz em diferenciar tecnologias catalíticas quanto à retenção de acessibilidade após a desativação com Fe. Enquanto protocolos tradicionais, como o ANCD-4, apresentaram um aumento artificial na acessibilidade, o protocolo da Ketjen reproduziu com maior fidelidade o comportamento observado em unidades comerciais de FCC, com uma queda progressiva da acessibilidade à medida que o ferro se acumula, em linha com os dados de catalisador de equilíbrio. O desenvolvimento desse método permite avaliar, de forma simples e sistemática, quais tecnologias apresentam maior resistência à contaminação por ferro.

Tabela 1 – Acessibilidade e retenção de acessibilidade de duas tecnologias catalíticas distintas após desativação

em laboratório contendo Fe, utilizando os protocolos ANCD-4 e Ketjen. Tabela adaptada de [6].

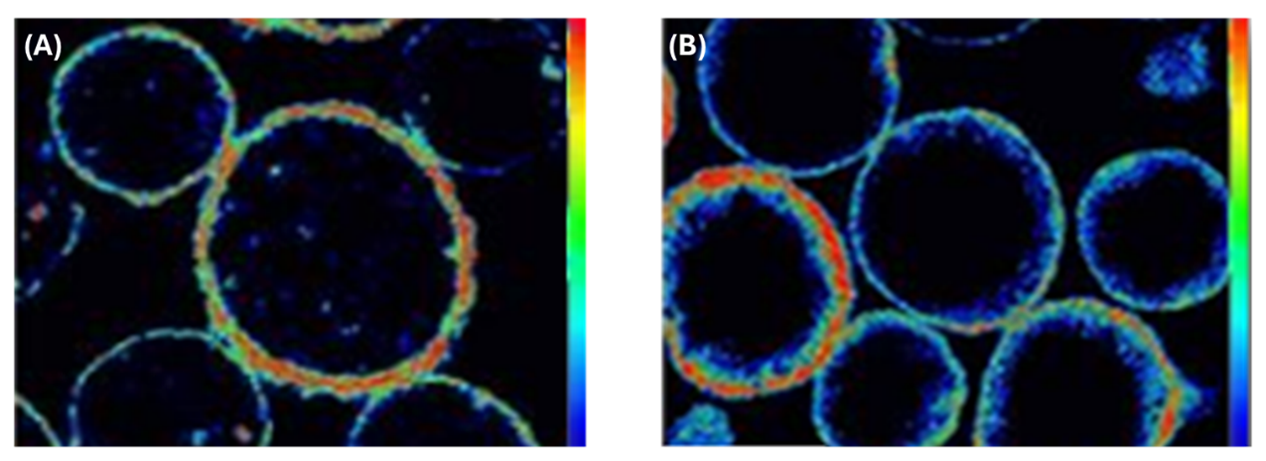

A validação adicional da metodologia de desativação da Ketjen é apresentada na Figura 3. A imagem 3A demonstra a localização do Fe em um Ecat com alta contaminação por ferro. Observa-se nessa figura que o Fe se encontra predominantemente depositado nas bordas das partículas, corroborando com a Figura 2A e 2 B. A coloração vermelha indica alta concentração de Ferro.

Em adição, a imagem 3B exibe um catalisador desativado artificialmente em laboratório, utilizando o protocolo desenvolvido pela Ketjen. Notavelmente, a distribuição de ferro nessa amostra reproduz com fidelidade o padrão observado no Ecat comercial (Figura 3A), com o Fe majoritariamente concentrado na superfície externa da partícula. Este resultado é particularmente relevante, uma vez que, até onde vai o nosso conhecimento, nenhum outro fornecedor de catalisadores demonstrou, até o momento, a capacidade de replicar sob condições laboratoriais controladas um padrão de deposição de ferro no catalisador tão realista na escala laboratorial.

Figura 3 – (A) Localização e distribuição de ferro em Ecat comercial. (B) Localização e distribuição

de ferro no catalisador desativado em laboratório utilizando o protocolo da Ketjen. Figura adaptada de [6].

Esses avanços são fundamentais para o desenvolvimento da próxima geração de catalisadores resistentes ao ferro. Ao criar condições de desativação que mimetizam de forma mais realista o envenenamento por ferro observado em operação, as empresas Ketjen e a FCC S.A. conseguem avaliar com maior precisão diferentes tecnologias e formulações, identificando soluções mais eficazes. Essa abordagem permite o desenho racional de materiais como o SaFeGuard™, projetado para preservar a porosidade do catalisador, ao mesmo tempo em que minimiza os mecanismos de desativação induzidos pelo ferro. Trata-se de um avanço significativo para refinarias que enfrentam contaminação crescente por Fe em suas operações.

É importante mencionar que a FCC S.A. já dispõe de soluções catalíticas com comprovada tolerância ao ferro, como os catalisadores Upgrader™ e Denali™, ambos desenvolvidos com foco em alta acessibilidade e distribuição de poros otimizadas. Essas características estruturais fazem com que o material tolere níveis relevantes de contaminação por ferro sem atingir prematuramente a acessibilidade crítica, ponto no qual o desempenho do catalisador passa a comprometer a operação e a rentabilidade da refinaria.

O diferencial do SaFeGuard™ está na sua formulação catalítica avançada, que combina alta acessibilidade com uma modificação no sistema de matriz do catalisador, capaz de reduzir as reações de vitrificação que ocorrem na superfície do catalisador em presença de ferro. Com isso, o SaFeGuard™ apresenta uma retenção de acessibilidade superior às demais tecnologias do mercado, sendo indicado especialmente para refinarias que operam com níveis extremamente elevados desse contaminante.

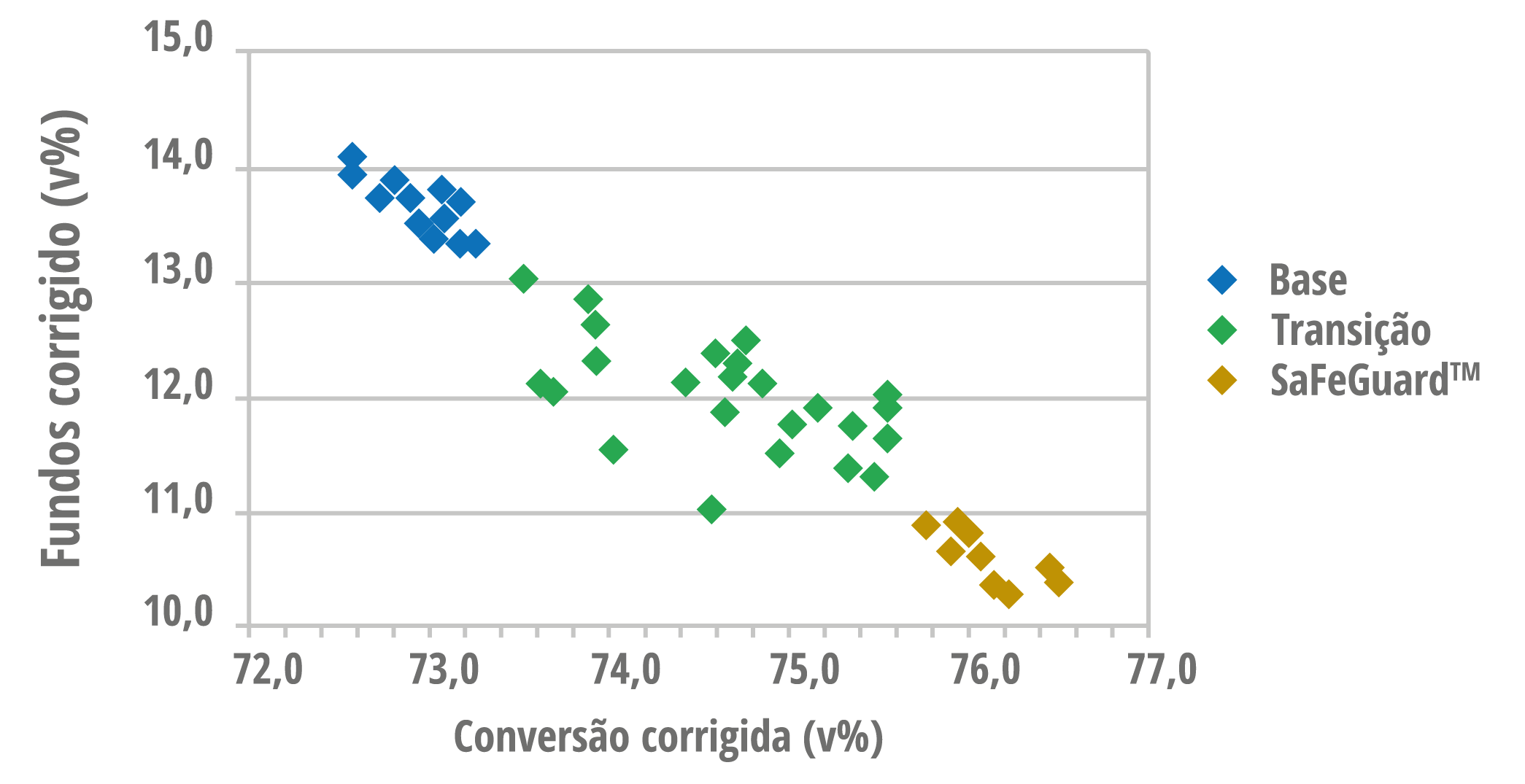

A Figura 4 reforça esses benefícios ao comparar o SaFeGuard™ com um catalisador base da FCC S.A. de elevada acessibilidade, onde observa-se que o SaFeGuard™ apresentou um desempenho superior em relação ao catalisador base, com menores rendimentos de fundos e maiores conversões. A figura 4 demonstra que é possível observar ganhos em conversão já na transição do inventário, mesmo sob condições elevadas de contaminação por ferro (~5000 ppm Fe). Isto ocorre porque a acessibilidade do SaFeGuard™ é mais preservada que a do catalisador base, o que mantém a capacidade da tecnologia em converter mais fundos, mesmo sob impacto severo de metais como o ferro.

Figura 4 – Relação entre conversão e produção de fundos para diferentes tecnologias catalíticas

com elevada acessibilidade, sob condições de elevado teor de Ferro (~5000 ppm). Figura adaptada de [6].

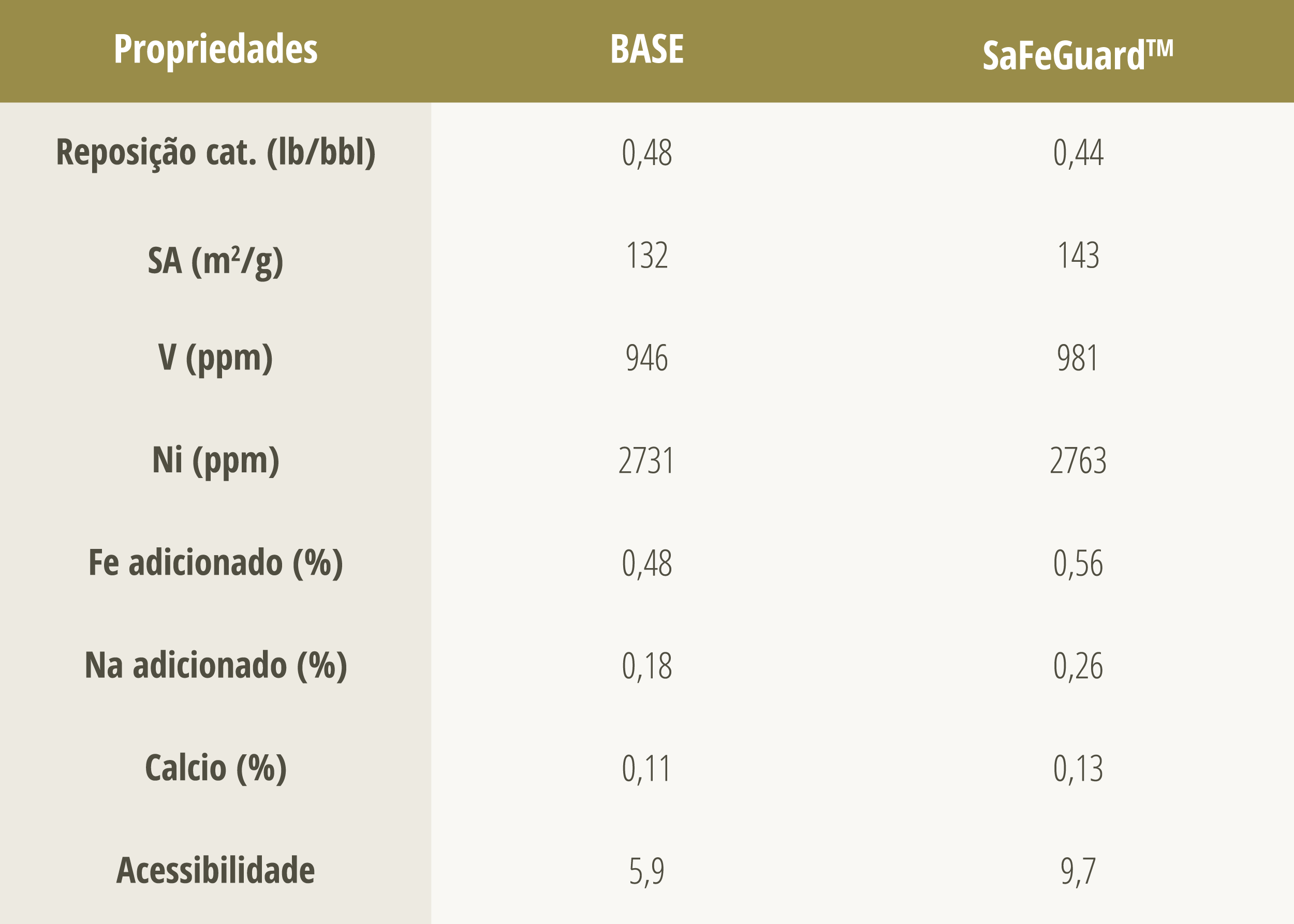

As Tabelas 2 e 3 apresentam os principais resultados da avaliação comercial em unidade de FCC, comparando a tecnologia SaFeGuard™ ao catalisador base sob condições de elevado nível de contaminantes metálicos. Mesmo diante de maiores teores de ferro (0,56% vs. 0,48%) e sódio (0,26% vs. 0,18%), o SaFeGuard™ demonstrou desempenho superior, evidenciado principalmente por sua maior acessibilidade. Esse fator contribuiu para um aumento significativo na conversão), aliado à redução expressiva na formação de fundos e ao aumento nos rendimentos de gasolina.

Adicionalmente, destaca-se a taxa de reposição do catalisador SaFeGuard™ foi inferior ao do catalisador base (0,44 vs. 0,48 lb/bbl), indicando não apenas maior performance catalítica, mas também potencial de redução de custos operacionais. Esses resultados comprovam que a formulação do SaFeGuard™ proporciona maior resistência à desativação por metais e, consequentemente, maior seletividade para produtos de alto valor agregado, mesmo em condições severas de operação.

Tabela 2 – Comparação das propriedades de diferentes tecnologias em um teste industrial. Tabela adaptada de [6].

Tabela 3 – Variação do rendimento de produtos ao utilizar o SaFeGuardTM em uma unidade comercial. Tabela adaptada de [6].

O SaFeGuard™ é uma mudança de paradigma para a indústria de refino, especialmente em unidades que operam em ambientes altamente contaminados por ferro. Ele foi concebido para manter excelente atividade e conversão de fundos mesmo em condições extremas, garantindo desempenho técnico e rentabilidade, mesmo diante de oscilações súbitas na qualidade da carga.

Diante da crescente adoção de cargas desafiadoras, com teores elevados de contaminantes metálicos, o SaFeGuard™ surge como uma solução tecnológica estratégica. Sua formulação protege contra as alterações químicas e morfológicas, mantendo a performance catalítica e a estabilidade operacional. Com o SaFeGuard™, o refinador pode processar cargas mais complexas com segurança e explorar novas oportunidades no horizonte do refino.

O que você achou da publicação?