1. Introdução

Dentro de um esquema de refino cada unidade tem seu papel, foi estudada e planejada para cumprir um objetivo dentro da refinaria, contribuindo com suas parcelas na qualidade dos produtos finais ou para o atendimento de requisitos legais. Entre cargas, produtos e efluentes várias correntes são enviadas de uma unidade à outra até sair da refinaria em sua forma final. Cada unidade exerce influência sobre as demais de diversas maneiras, e entender o que um ajuste ou distúrbio em uma unidade causa nas outras é parte dos conhecimentos essenciais do engenheiro de processo que trabalha com refino, já que o objetivo não é só a otimização de cada unidade, mas sim da refinaria como um todo.

Neste artigo abordaremos de forma breve algumas das principais influências que o FCC sofre de outras unidades de refino e quais influências exerce sobre elas, considerando algumas unidades presentes nos esquemas de refino mais comuns.

2. Hidrotratamento de diesel

O óleo leve de reciclo e a nafta craqueada pesada são produtos da faixa do óleo diesel, mas que por suas características não podem ser incorporados diretamente à mistura em proporções significativas, principalmente diante das especificações cada vez mais restritivas desse combustível. Para que possam ser aproveitados como diesel esses produtos deverão ser hidrotratados.

Ao contrário do que acontece com o tratamento de nafta craqueada, muitas vezes as refinarias não possuem unidade de hidrotratamento cativas para as correntes de diesel provenientes do craqueamento catalítico, e essas correntes podem ser tratadas juntamente com correntes provenientes de outras unidades, como destilação e coqueamento retardado. Nessas unidades a corrente de diesel a ser tratada está 100% na fase líquida.

Quando comparado com o diesel de destilação atmosférica, o LCO (bem como a nafta craqueada pesada) possui maior concentração de compostos aromáticos, olefínicos, nitrogenados e sulfurados, o que torna seu tratamento mais complexo, principalmente quando o objetivo é a produção de diesel de ultrabaixo enxofre (ULSD). O LCO possui baixo índice de cetano, alto enxofre e alta densidade, que são fatores que limitam sua incorporação na mistura de diesel, além de possuírem aromáticos polinucleados que interferem com a cor do produto. Os compostos nitrogenados presentes também prejudicam a estabilidade do produto. Por outro lado, a incorporação de produtos provenientes do craqueamento catalítico pode melhorar características como o ponto de entupimento e, dado seu ponto final de ebulição habitualmente mais baixo, contribuir para o aumento de volume de diesel produzido sem penalizar as especificações de destilação. Tal como ocorre com a nafta craqueada, esses produtos de FCC não devem ter contato com oxigênio antes de serem enviados para as unidades de hidrotratamento devido à possibilidade de formação de gomas no sistema de tancagem e no leito dos reatores. Muitas unidades incluem também um sistema de filtragem exclusivo para correntes de instáveis.

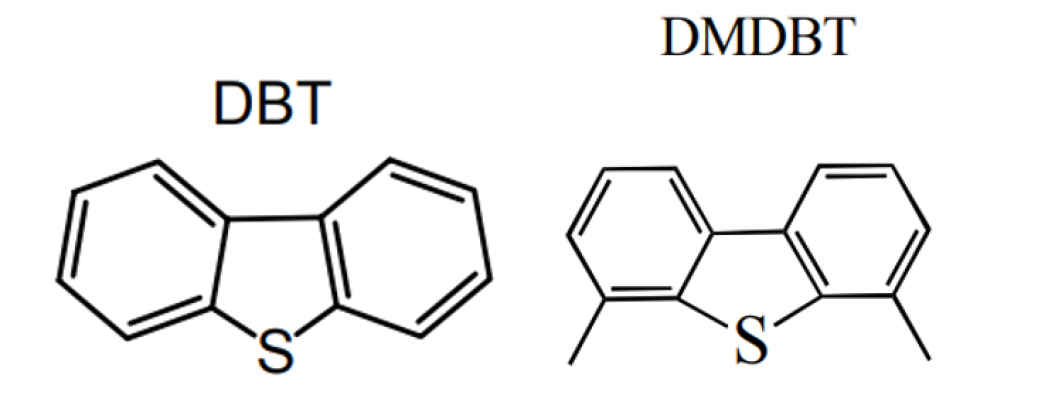

A escolha do sistema catalítico da unidade de hidrotratamento é muito importante para um tratamento adequado do LCO e deve ser projetado de acordo com os objetivos de cada refinaria. Algumas das espécies de enxofre presentes no LCO são mais refratárias à dessulfurização porque existe impedimento estérico e sua remoção exige reações de hidrogenação que transformam poliaromáticos em monoaromáticos para que então seja possível a remoção do enxofre. Desse modo se fazem necessárias condições mais severas de reação, com maiores WABTs (Weighted Average Bed Temperature – parâmetro de temperatura de reação) e maior pressão parcial de hidrogênio, bem como um catalisador com maior atividade de hidrogenação e às vezes mais de um reator em série.

Figura 1 - Dibenzotiofeno x dimetil-dibenzotiofeno: impedimento estérico exige maior severidade

A presença de poliaromáticos e outros componentes instáveis faz com que exista a necessidade de utilizar leitos de proteção que inibam a deposição de coque no início do reator, também exigindo maior disponibilidade de hidrogênio para reações de hidrogenação que corrijam a cor do produto.

O nitrogênio orgânico presente nessa corrente inibe as reações de hidrodessulfurização, então o sistema catalítico utilizado deve também realizar de forma eficiente reações de hidrodesnitrogenação para permitir que seja possível atingir valores ultrabaixos de enxofre no diesel tratado.

Nesses casos o sistema catalítico deve ser projetado de modo a aumentar a eficiência das reações de remoção de nitrogênio para que a dessulfurização profunda possa ocorrer. A presença de nitrogênio orgânico também afeta negativamente a estabilidade e cor do diesel, sendo sua remoção importante para esses parâmetros. A característica exotérmica das reações exige que existam sistemas físicos e procedimentos que permitam o controle de temperatura nos reatores, evitando disparos que podem levar à produção indesejada de produtos leves (craqueamento) e podem também ser perigosos para a unidade.

O fato de o LCO provocar aumento de temperatura do efluente do reator pelo aumento de reações exotérmicas pode ser vantajoso para algumas unidades, pois em muitas delas existe um trocador de calor que realiza o pré-aquecimento da carga com esse efluente. Com a carga mais aquecida a unidade economiza uma parte do combustível que seria utilizado no forno da unidade para aquecimento final antes dos reatores.

A qualidade do LCO afeta a unidade de hidrotratamento de diesel de diversas maneiras, impactando principalmente o tempo de campanha e a eficiência de remoção de enxofre, por isso para que esse produto possa ser processado (principalmente em fim de campanha) alguns ajustes podem ser necessários na unidade de FCC:

2.1. Fracionamento:

No quesito fracionamento o ponto final de ebulição é a variável mais crítica, pois tal como no caso da nafta, define a quantidade e as espécies de compostos sulfurados presentes, bem como a quantidade de nitrogenados e poliaromáticos. A maior ou menor concentração de espécies refratárias ao hidrotratamento é um dos limitantes para o volume de LCO e/ou nafta pesada que poderá ser tratado, sendo o outro limitante principal a temperatura máxima dos reatores.

Em frações de LCO com ponto final de ebulição maior que 310ºC existem hidrocarbonetos sulfurados refratários à hidrodessulfurização, como metil, dimetil e trimetil-dibenzotiofenos, que exigem condições de tratamento mais severas para remoção do enxofre, o que pode se tornar um problema para permitir a especificação de diesel de ultrabaixo enxofre em unidades que operam com condições mais brandas de reação. A presença de compostos nitrogenados também refratários ao hidrotratamento como indóis alquilados e carbazóis podem afetar a qualidade do diesel final. Mesmo em unidades de média e alta severidade, é importante saber que quanto maior a presença desses compostos refratários menor é o tempo de campanha dos catalisadores de hidrotratamento, portanto administrar corretamente a qualidade do LCO é investir no aumento de vida útil do inventário.

Por outro lado, fracionar o LCO de modo que tenha o ponto final de ebulição próximo a 310°C pode ser um problema para o FCC devido ao aumento de geração de óleo decantado e à carga térmica necessária para esfriar suficientemente a torre fracionadora de modo a permitir que se atinja esse ponto final. Caso a unidade venda o óleo decantado como resíduo aromático (RARO) para a indústria química, a qualidade desse produto pode ser fortemente afetada pela degradação de LCO.

De forma geral, reatores que trabalham em condições mais brandas ou que tenham limitações importantes para controle do aumento de temperatura dos leitos toleram melhor a incorporação de nafta craqueada pesada do que a de LCO, porém nem todas as unidades de FCC possuem equipamentos que permitam realizar essa retirada e, como já foi discutido no capítulo sobre HDS de nafta craqueada, essa retirada afeta o fracionamento do topo da torre. A retirada de HCO pode também ser uma alternativa para permitir a redução do ponto final de ebulição do LCO sem sobrecarregar o sistema de fundo da fracionadora, porém também exige que existam sistemas adequados na unidade de FCC.

O fracionamento influencia no rendimento volumétrico de LCO (e nafta pesada) das unidades de FCC e pode ser modificado em função da capacidade da refinaria em tratar os produtos de craqueamento da faixa do diesel. Refinarias cujo projeto favorece a maximização da produção de diesel geralmente conseguem incorporar todo o LCO disponível, podendo propositalmente reduzir o ponto final de ebulição da nafta craqueada para aumentar o rendimento desse produto ou de nafta pesada. Por outro lado, caso a refinaria não tenha capacidade para absorver todo o LCO a tendência é maximizar a produção de nafta craqueada, uma vez que o excedente de LCO costuma ser usado como diluente de óleo combustível.

Atenção especial deve ser dada ao LCO quando se utilizam aditivos dispersantes de sais na torre fracionadora, devido à possibilidade da presença de cloretos nessa corrente. A concentração desse contaminante deverá ser acompanhada frequentemente e a unidade de hidrotratamento deve ser preparada para tolerar a presença desse cloro.

2.2. Condições operacionais:

Operar o FCC em maior ou menor severidade também impacta a qualidade do LCO. Condições que favorecem o aumento de conversão da unidade, além de diminuírem o rendimento de LCO (que é considerado fração não convertida), aumentam a concentração de aromáticos nessa corrente, piorando características como cetano e densidade e tornando essa corrente mais refratária ao hidrotratamento. As principais variáveis que influenciam a qualidade do LCO são:

- Temperatura de reação: quanto maior, menor o rendimento de LCO e pior sua qualidade;

- Temperaturas de fase densa e de carga: quanto maiores essas temperaturas, menor a circulação de catalisador, maior o rendimento de LCO e melhor é sua qualidade;

- Sistema catalítico: quanto mais ativo, menor o rendimento e pior a qualidade do LCO.

2.3. Influências do hidrotratamento de diesel no FCC:

Além de influenciar as condições operacionais e o fracionamento na unidade de FCC, a unidade de hidrotratamento de diesel também pode afetar a vazão de carga da unidade de FCC quando existe um excedente de LCO, principalmente em final de campanha, já que esse excedente deverá ser destinado à produção de derivados de menor valor econômico.

Outra influência que essas unidades podem exercer sobre o FCC é o envio de correntes para essa unidade, notadamente uma corrente conhecida como nafta selvagem. Nas unidades de hidrotratamento, principalmente nas que trabalham com alta severidade, ocorrem reações de hidrocraqueamento que geram correntes de hidrocarbonetos leves nas faixas do gás combustível GLP e nafta. Enquanto as correntes da faixa do gás combustível e GLP geralmente são tratadas e enviadas para o sistema de gás combustível da refinaria, a nafta gerada deve ter sua destinação pensada com cuidado pela refinaria porque possui alto PVR e alta concentração de H2S, sendo comumente chamada nafta selvagem. Em muitas refinarias essa nafta não pode ser enviada diretamente para a seção de tancagem, sendo destinada preferencialmente para as unidades de destilação e coque, mas frequentemente enviada para o vaso de topo da fracionadora principal. Embora geralmente a vazão dessa nafta seja baixa, além de afetar o balanço de massa da unidade, devendo ser levada em conta para correções, sua característica parafínica afeta negativamente a octanagem.

2.4. Resumo:

A qualidade do LCO e nafta craqueada pesada influenciam diretamente na vida útil do catalisador de hidrotratamento e na eficiência de remoção de enxofre dessa unidade, sendo os principais:

- Tipo de catalisadores utilizados na unidade;

- WABT;

- Tempo de campanha dos catalisadores;

- Densidade e cetano do diesel hidrotratado;

- Consumo de hidrogênio;

- Consumo energético da unidade.

Devido à necessidade de manutenção dos parâmetros de volume e qualidade da carga para o hidrotratamento, ajustes na unidade de FCC devem ser realizados, entre eles:

- Temperaturas de reação, fase densa e carga;

- Sistema catalítico;

- Retirada de nafta craqueada pesada;

- Fracionamento do LCO;

- Carga da unidade;

- Recebimento de nafta selvagem.

3. Unidade de coqueamento retardado

A unidade de coqueamento retardado (UCR) realiza o craqueamento térmico de correntes residuais da faixa do óleo combustível, convertendo-as em gás combustível, produtos líquidos e coque, com o rendimento concentrado de produtos na faixa do diesel. É uma das alternativas mais utilizadas quando existe a necessidade de minimizar a produção de óleo combustível de uma refinaria e maximizar o volume de diesel produzido. As cargas mais comuns das unidades de coqueamento são:

- Resíduo atmosférico;

- Resíduo de vácuo;

- Resíduo asfáltico;

- Óleo decantado.

Por se tratar de um processo de craqueamento térmico de correntes residuais, os produtos líquidos da UCR em geral possuem teor elevado de enxofre e compostos olefínicos, incluindo diolefinas em concentrações consideráveis, o que os torna instáveis, propensos a reações de oxidação e polimerização. Além disso, a presença marcante de heteroátomos como nitrogênio e oxigênio em seus produtos da faixa da gasolina e diesel faz com que seja necessário hidrotratá-los profundamente antes que possam ser incorporados aos produtos da refinaria. A presença de concentrações altas de compostos aromáticos e poliaromáticos, bem como a presença de contaminantes como silício, arsênio e cobre também caracteriza esses produtos.

3.1. Influência da UCR no FCC:

Dos produtos do coqueamento retardado, geralmente o gasóleo pesado de coque, um produto da faixa do óleo combustível, é enviado para a carga do FCC, que pode receber também o gasóleo leve de coque e nafta de coque, normalmente essas duas últimas correntes são processadas no riser quando os respectivos hidrotratamentos estão indisponíveis.

Ajustes na UCR, como temperatura dos fornos, tempo de batelada e fracionamento podem influenciar a qualidade dos produtos enviados para a carga do FCC devido a diferentes concentrações de hidrocarbonetos aromáticos, enxofre e nitrogênio básico.

3.2. O gasóleo pesado de coque:

Dentre os produtos da UCR, o gasóleo pesado de coque é o mais comumente enviado para a carga do FCC. Quando não hidrotratada, essa corrente possui alta densidade, alto teor de aromáticos, baixo teor de metais e até 8 vezes mais nitrogênio básico do que o gasóleo de vácuo, por isso é uma corrente bastante refratária ao craqueamento catalítico, uma vez que o FCC não converte compostos aromáticos e que nitrogênio básico desativa temporariamente os sítios ativos do catalisador, diminuindo a conversão como o todo, uma vez que inibe as reações de craqueamento catalítico. Alguns experimentos feitos com gasóleos de coque puro apontam conversões por volta de 50%.

Além disso, por possuir espécies poliaromáticas, quando se processa gasóleo pesado de coque a formação de compostos provenientes da condensação desses poliaromáticos acaba aumentando o rendimento de coque não catalítico e a presença desse coque não permite acesso de outros compostos aos sítios ativos do catalisador, diminuindo a conversão total, resultando em um fator de coque (rendimento de coque ponderado pela conversão) maior. Resumindo, para uma mesma conversão, cargas com gasóleo de coque têm maior rendimento de coque do que cargas sem gasóleo de coque por causa dessa condensação de poliaromáticos característica dessa carga (e que nem sempre aparece como um resíduo de carbono maior nas análises de rotina).

Esses efeitos se mostram especialmente importantes em unidades limitadas pela disponibilidade de ar para o conversor, que tendem a trabalhar a isocoque, uma vez que nesses casos a queda de conversão devido ao processamento dessa carga não pode ser compensado pelo aumento de temperatura de reação, por exemplo, já que o rendimento de coque da unidade aumentaria e isso provoca aumento da demanda de ar.

A maior produção de coque provocada pelo processamento desse tipo de carga pode também levar ao aumento de temperatura de fase densa e consequente redução da circulação de catalisador, o que provoca redução da conversão catalítica e aumento de conversão térmica, resultando em maior olefinicidade dos produtos e maior produção de gás combustível.

Catalisadores de alta acessibilidade, adequados para cargas residuais, e com acidez equilibrada para reduzir a formação de coque, são importantes para maximizar a conversão quando se processa gasóleo de coque não hidrotratado no FCC. Pode ser necessário ajuste de condições operacionais e carga da unidade para contornar os efeitos da menor conversão e maior geração de coque durante o processamento de gasóleo pesado de coque, como por exemplo aumento de temperatura de reação, aumento da temperatura de carga e até redução de carga da unidade.

3.3. O gasóleo leve de coque

O gasóleo leve de coque é uma corrente da faixa do diesel, com alto conteúdo de aromáticos (baixo cetano) e alto conteúdo de nitrogênio básico. Em uma refinaria é preferencialmente hidrotratada para ser incorporada à mistura de diesel e de maneira geral esse envio é realizado diretamente, sem passar pela área de tancagem, uma vez que o contato dessa corrente com oxigênio pode inviabilizar seu hidrotratamento. O envio dessa corrente para processamento como carga de unidades de FCC costuma ser realizado apenas quando a unidade de hidrotratamento está indisponível.

Essa é uma corrente bastante refratária ao craqueamento catalítico que quando processada no FCC provoca redução da conversão da unidade, não só porque boa parte dessa corrente não sofre craqueamento e sai como LCO, mas também porque a alta concentração de nitrogênio básico acaba por neutralizar temporariamente os sítios ativos do catalisador, diminuindo a conversão como um todo. Ajustes na temperatura de reação do FCC podem ser necessários para ajuste de conversão e a capacidade de retirada de LCO deve ser avaliada, uma vez que é previsto aumento do rendimento desse produto e caso não exista capacidade de retirada de LCO o mesmo pode ter que ser degradado para óleo decantado, afetando sua qualidade.

3.4. A nafta de coque

A nafta proveniente do processo de coqueamento retardado é uma nafta bastante rica em compostos olefínicos, diolefínicos, aromáticos e enxofre, podendo conter também nitrogênio e sílica. A alta concentração de diolefinas (cerca de 5% das olefinas totais) faz com que esse produto seja instável e que, especialmente na presença de oxigênio, tenha a tendência a formar gomas, o que impede sua adição direta a misturas de gasolina e faz com que exista a necessidade de processamento direto dessa corrente nas unidades de hidrotratamento, evitando que passe por tanques.

Na indisponibilidade de unidades de hidrotratamento de nafta de coque, uma das maneiras de lidar com esse produto é processá-lo no riser de unidades de FCC, podendo ser misturado à carga (geralmente nafta pesada de coque) ou injetada na base do riser antes da entrada de carga na unidade. Do mesmo modo que outros tipos de naftas, quando injetada na base do riser a nafta de coque aumenta a circulação de catalisador pois ao vaporizar absorve calor e é necessário aumentar o fluxo de catalisador quente para manter a temperatura de reação desejada.

Quando processada no FCC, a maior parte da nafta de coque irá ser recuperada como nafta craqueada. De maneira geral as diolefinas tendem a formar coque sobre o catalisador de FCC, enquanto as olefinas tendem a sofrer craqueamento catalítico formando então olefinas mais leves na faixa do GLP e hidrocarbonetos aromáticos não sofrem craqueamento catalítico. Devido a essa formação de coque sobre o catalisador, a injeção de nafta de coque pode provocar redução da conversão por impedir o acesso da carga mais pesada a sítios ativos, especialmente quando injetada na base do riser.

A depender do sistema catalítico e condições operacionais é possível aumentar ou diminuir o rendimento de GLP resultante do processamento de nafta de coque. Catalisadores de elevada acidez irão aumentar a produção de GLP e sua olefinicidade, principalmente quando a temperatura de reação for elevada, enquanto catalisadores de acidez moderada e baixas temperaturas de reação irão favorecer o rendimento de nafta.

De modo geral, uma vez que a nafta de coque é uma corrente de alta concentração de enxofre, quando se processa nafta de coque no FCC existe a tendência de aumento do teor de enxofre da nafta craqueada.

3.5. A influência do FCC na UCR

A principal influência do FCC na UCR é quando o óleo decantado é enviado para a UCR como carga, já que essa corrente pode alterar a qualidade do coque produzido. Cuidado especial deve ser dado ao controle da quantidade de catalisador de FCC presente nesse óleo decantado, conhecido como cinzas, já que a presença desse catalisador diminui a qualidade e valor do coque produzido, por isso muitas vezes o óleo decantado somente é enviado para a carga da unidade de coqueamento retardado após tratamento para remoção das cinzas.

O coque produzido por uma UCR pode ter diferentes qualidades e de acordo com suas propriedades o preço de venda desse produto varia. Essa qualidade é definida pela qualidade da carga e condições operacionais da unidade, sendo definida por seu teor de enxofre, cinzas, teor de metais, teor de material volátil, dureza e cristalinidade.

O coque agulha é o mais valioso, utilizado para a produção de eletrodos de grafite utilizados na indústria do aço. Esse coque é produzido a partir de cargas ricas em aromáticos pesados, mas com baixo teor de enxofre, metais, resinas e asfaltenos. A matéria-prima mais comum para a produção desse tipo de coque é o óleo decantado do FCC. Por isso, para a produção desse tipo de coque a qualidade do óleo decantado é importante: garantir uma boa separação da corrente de LCO (a UCR não tolera bem cargas leves), uma severidade adequada para que o óleo decantado possua alto teor de aromáticos e uma boa separação do catalisador arrastado, para controle do teor de cinzas, é essencial.

Há outros dois tipos de coque: o coque esponja e o shot coke. De maneira geral a produção de shot coque é evitada, já que além de ser o tipo menos valorizado ainda pode provocar problemas operacionais durante a operação de descoqueamento, uma vez que forma aglomerados que atrapalham o processo de resfriamento dos tambores, podendo causar o fenômeno de “hot spots”. Quando a água do descoqueamento atinge os pontos quentes criados por aglomerações de shot coke ela pode vaporizar bruscamente, provocando desde emissões anormais de particulados a danos aos tambores de coque.

Unidades que não produzem coque agulha procuram produzir o coque esponja, que a depender de características como seu teor de enxofre e metais pode ser utilizado para aplicações metalúrgicas, na fabricação de anodos de carbono para as indústrias de alumínio e de eletrodos na indústria de aço, ou como combustível. Após a remoção das cinzas, o óleo decantado pode ser utilizado pelas refinarias para melhorar a qualidade do coque produzido, aumentando o teor de aromáticos de alto peso molecular e diluindo os asfaltenos e resinas na carga da UCR, o que pode evitar a produção de shot coke.

Figura 2 - Diferentes tipos de coque Fonte (7)

As cinzas presentes no óleo decantado podem também afetar, além da qualidade do coque, os sistemas de bombeio de carga da UCR, principalmente pela erosão, e a fracionadora principal, devido à formação de depósitos.

3.6. Unidades compartilhadas

As seções de tratamentos dos produtos do FCC e da UCR são bastante semelhantes. Tanto os tratamentos dos produtos como gás combustível, GLP, nafta e diesel, quanto os tratamentos de subprodutos como água ácida e gás ácido podem ser compartilhados. Unidades de tratamento com aminas, tratamento caustico regenerativo, hidrotratamentos, unidades de recuperação de enxofre e unidades de tratamento de águas ácidas são os principais exemplos de compartilhamento.

Essa sinergia pode ser bastante benéfica para a refinaria, principalmente em termos de economia de escala, mas também traz o risco de que distúrbios em uma unidade interfiram na qualidade de toda uma produção (no caso de produtos) ou limitem a carga ou condições operacionais das unidades. Quando se planejam unidades de tratamento compartilhadas, é importante pensar em flexibilidade operacional suficiente para que essas unidades de tratamento sigam operando adequadamente quando a UCR ou o FCC estiverem parados, e é importante projetar mecanismos que permitam o desvio das correntes de uma ou outra unidade operacional em caso de distúrbios, minimizando a quantidade de produtos fora de especificação.

3.7. Resumo:

Em função da interferência da UCR na qualidade de carga do FCC, que acaba por reduzir a conversão da unidade e aumentar a produção de coque e gás combustível, alguns ajustes podem ser necessários no FCC quando ocorrer o processamento de correntes provenientes da UCR:

- Tipo de catalisadores utilizados na unidade;

- Temperaturas de reação e de carga;

- Fracionamento e retirada do LCO;

- Vazão de carga da unidade.

Por sua vez, quando processando o óleo decantado do FCC a UCR tende a produzir um coque de melhor qualidade, porém pode sofrer com depósitos de catalisador e erosão. Para assegurar uma boa operação da UCR o FCC pode ter que fazer os seguintes ajustes:

- Fracionamento do óleo decantado;

- Aumento de severidade (aumento de temperatura de reação e circulação de catalisador);

- Controle do teor de cinzas no óleo decantado.

4. Referências

- Alan Kramer, Avoiding the Low Sulfur Diet – New Catalytic Ways to Cost-Effectively Reduce Product Sulfur and SOx Emissions – NPRA Annual Meeting 2011.

- Refining Overview - Petroleum, Products and Processes, AIChE, 2000.

- Fluid Catalytic Cracking: Science and Technology. A Magee, J.S., A Mitchell, M.M., 1993, Elsevier Science.

- Andrea Battiston - Kinetic engine drives catalyst development - Development of a NiMo catalyst for medium-to-high and high pressure middle distillates hydrotreating - https://www.digitalrefining.com/article/1001243/kinetic-engine-drives-catalyst-development.

- Wang, Gang & Liu, Yindong & Wang, Xiaoqin & Xu, Chunming & Gao, Jinsen. (2009). Studies on the Catalytic Cracking Performance of Coker Gas Oil. Energy & Fuels - ENERG FUEL. 23. 10.1021/ef801046t.

- Roberto Palos, Alazne Gutiérrez, María L. Fernández, David Trueba, Javier Bilbao, José M. Arandes, Upgrading of heavy coker naphtha by means of catalytic cracking in refinery FCC unit, Fuel Processing Technology, Volume 205,2020, 106454, ISSN 0378-3820, https://doi.org/10.1016/j.fuproc.2020.106454.

- UPGRADING OF DELAYED COKER LIGHT NAPHTHA IN A CRUDE OIL REFINERY Attila Lengyel1 , Szabolcs Magyar1 , Jeno Hancsók2* Petroleum & Coal ISSN 1337-7027.

- Petrobras - COQUE VERDE DE PETRÓLEO - Informações Técnicas (versão dez/19) - https://petrobras.com.br/documents/2677942/3190768/Coque-InformacoesTecnicas.pdf.

- Zhang, Haiping, Lin, Hongfei and Zheng, Ying. “Hydrotreatment of Light Cycle Oil Over a Dispersed MoS2 Catalyst” International Journal of Chemical Reactor Engineering, vol. 14, no. 3, 2016, pp. 703-711. https://doi.org/10.1515/ijcre-2015-0112.

O que você achou da publicação?