En este artículo abordaremos de forma breve algunas de las principales influencias que el FCC sufre de otras unidades de refino y cuales influencias ejerce sobre estas, considerando algunas unidades presentes en los esquemas de refino más comunes.

1. Introducción

Dentro de un esquema de refino cada unidad tiene su papel, que fue estudiado y planeado para cumplir un objetivo dentro de la refinería, contribuyendo con sus parcelas en la calidad de los productos finales o para la atención de requisitos legales. Entre cargas, productos y efluentes varias corrientes son enviadas de una unidad a la otra hasta salir de la refinería en su forma final. Cada unidad ejerce influencia sobre las demás de diversas maneras, y entender lo que un ajuste o disturbio en una unidad causa en las otras es parte de los conocimientos esenciales del ingeniero de proceso que trabaja con refino, ya que el objetivo no es solo la optimización de cada unidad, pero sí de la refinería como un todo.

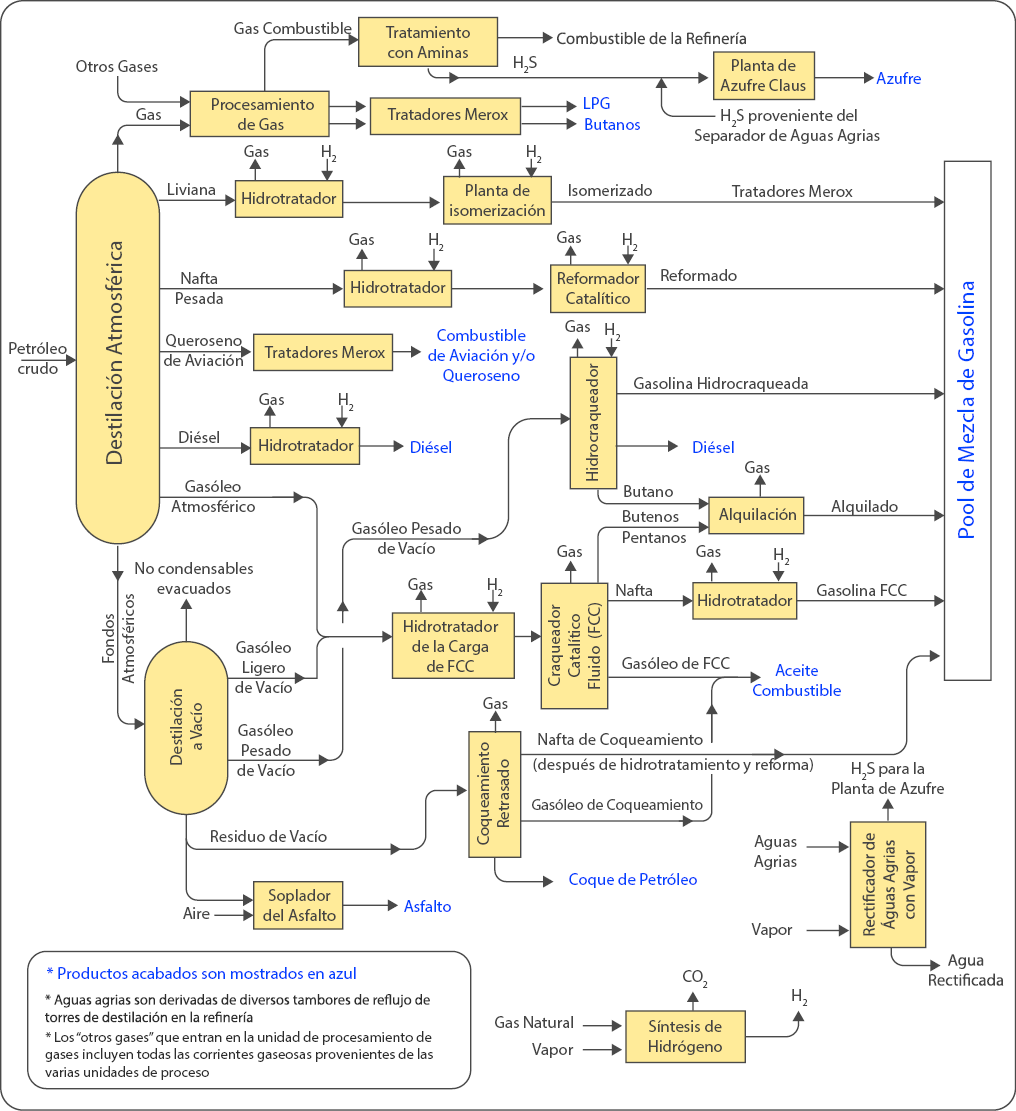

Figura 1 - Esquema simplificado de refino - Fuente: (1)

2. Unidad de destilación (atmosférica y a vacío):

La unidad de destilación es la principal fuente de carga para las unidades de craqueo catalítico. En esa unidad no ocurre solamente la primera separación del petróleo en productos, ocurre también el primer tratamiento del petróleo, que afectará prácticamente todas las otras unidades de la refinería: la desalación. En muchas refinerías el FCC también recibe de las unidades de destilación corrientes ligeras como gas combustible y GLP, que llegan al tope de la fraccionadora principal o sección de recuperación de gases para que sean tratados junto con los productos del conversor.

2.1. Fraccionamiento:

La calidad del fraccionamiento en la unidad de destilación influye directamente en el FCC. Pueden formar parte de la carga del FCC diversas corrientes provenientes de esa unidad, tales como:

- Gasóleos ligero y pesado de vacío;

- Diésel pesado;

- Crudo reducido;

- Residuo de Vacío (RV) – RFCC.

Tanto la presencia de hidrocarburos ligeros como pesados afecta la unidad de FCC. Hidrocarburos ligeros, con punto de ebullición abajo de 340ºC, que podrían ser recuperados como diésel, costumbran ser bastante refractarios al craqueo catalítico y se espera que gran parte de estos salga directamente como LCO. Además, puede ocurrir la vaporización parcial de la carga después del calentamiento final, trayendo problemas de control de flujo de carga para las boquillas. En caso de degradación elevada de diésel pesado para la carga del FCC puede también ocurrir reducción del BMCI delslurry, perjudicando la producción de RARO.

En unidades que procesan gasóleo, la presencia de fracciones muy pesadas, proveniente de arrastre de gotitas de residuo de vacío para el gasóleo o del procesamiento de crudo reducido, aumenta la concentración de contaminantes como vanadio, níquel y hierro, que provocan desactivación del catalizador y aumento de las producciones de coque y gas seco. En esos casos, para mantener el inventario de catalizador saludable es necesario aumentar la reposición de catalizador. La presencia de esos hidrocarburos también eleva el residuo de carbono de la carga del FCC, llevando al aumento de rendimiento de coque, reducción de la conversión, aumento de la temperatura de fase densa y aumento de la demanda de aire de la unidad.

2.2. Desalación

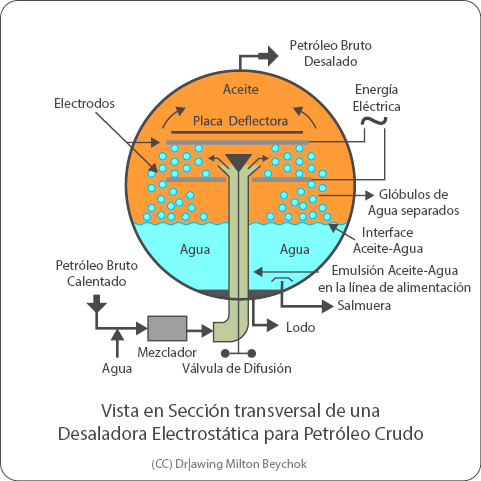

Una buena desalación es esencial para el control de corrosión, de contenido de contaminantes y de depósitos en la unidad de destilación, y también en las unidades más adelante. Junto de la salmuera salen agua, sales (especialmente cloruros, pero también otras sales), óxidos metálicos (productos de corrosión), arena y otros detritos.(2)

Una desalación eficiente depende del uso de una cantidad adecuada de agua, buena mezcla, viscosidad del petróleo y mantenimiento de tensión adecuada en los electrodos. Atención especial debe ser dada a petróleos pesados, pues requieren mayor temperatura para que su viscosidad esté adecuada al proceso. En general son utilizados aditivos para evitar la formación de emulsiones causadas por la presencia de agentes surfactantes en el crudo.

La remoción adecuada de las sales, claramente cloruros, es el foco de la desalación. Cloruros de calcio y magnesio, menos solubles y más difíciles de remover, pueden sufrir hidrólisis en los hornos de la unidad de destilación, y el cloro liberado puede provocar corrosión severa en la cima de las torres, así como contaminar productos, claramente el Gasóleo Ligero de Vacío. Para evitar ese fenómeno muchas refinerías adicionan soda cáustica al crudo, de modo a transformar esas sales en NaCl, que no hidroliza y tiende a ir para las corrientes residuales (crudo reducido y residuo de vacío). Una buena desalación evita la necesidad de uso de grandes cantidades de ese producto químico.

Una mala desalación provoca aumento de la presencia de contaminantes en la carga del FCC, que afecta la unidad de diversas maneras:

- Metales alcalinos y alcalinos terrosos: Na, K, Ca y Mg son venenos para el catalizador de FCC, afectando permanentemente su actividad. Cuidados especiales son exigidos para FCCs de residuo, ya que no sólo los contaminantes presentes en el petróleo afectarán la carga del FCC, sino también el sodio de la soda inyectada en el crudo. La presencia de mayores concentraciones de esos contaminantes hace que sea necesario aumentar la reposición de catalizador.

- Cloro: presente principalmente en los gasóleos de vacío, una vez en el riser ese compuesto es liberado en la forma de ácido clorhídrico y tiende a formar NH4Cl en el sistema de tope de la fraccionadora, que se deposita en platos e intercambiadores de calor, provocando corrosión y posibles problemas de fraccionamiento de la nafta craqueada. Hay necesidad de aumento de inyección de agua de lavado en los intercambiadores del tope de la torre, lo que aumenta la producción de aguas agrias de la unidad. También hay necesidad de mantener la temperatura en el tope de la torre arriba de la temperatura de formación de sales, comprometiendo la flexibilidad operacional, pues limita la posibilidad de reducción del punto final de ebullición de la nafta ligera. Además de los problemas operacionales en la fraccionadora, hay evidencias de que la presencia de cloro puede llevar a la reactivación de especies oxidadas de níquel, aumentando los rendimientos de coque e hidrógeno de la unidad (11).

Figura 2 - Desaladora. Fuente: (2)

2.3. Corrientes externas:

Una vez que la unidad de destilación produce flujos bajos de gas seco y de GLP, muchas veces no hay unidades cautivas para tratamiento de esas corrientes y estas son enviadas para procesamiento en otras unidades. Una configuración clásica de proyecto es el alineamiento de esas corrientes para la unidad de FCC: el gas seco, de modo general, es enviado para el vaso de tope de la fraccionadora principal, mientras el GLP puede ser enviado para el mismo local, para la entrada de la debutanizadora o directamente para la sección de tratamiento. Ese recibimiento de corrientes externas puede traer algunas consecuencias para el FCC:

- Presurización del área fría de la unidad: el procesamiento de gases provenientes de la unidad de destilación puede concurrir con el de los gases producidos por el propio FCC, en caso de que el sistema de recuperación y tratamiento de gases alcance su límite. En esos casos, para no provocar presurización de la unidad de destilación, pueden ser necesarios ajustes para reducir la conversión del FCC.

- Dificultad de evaluación de desempeño del FCC: el desempeño del FCC es evaluado a través de la realización de un cuidadoso balance de masa, con correcciones de rendimientos hechas utilizando la composición de las corrientes gaseosas y destilaciones de los productos líquidos. Raramente las corrientes gaseosas que la unidad de destilación envía para el FCC son analizadas de forma rutinaria, muchas veces no son instalados muestreadores apropiados para estas corrientes, y la falta de información sobre sus composiciones, no raro hasta mesmo sobre sus flujos, perjudica la evaluación de los rendimientos reales del FCC.

- Dilución de la carga de la torreseparadora de propano/propileno: por no contener olefinas, el recibimiento de GLP de la unidad de destilación disminuye la concentración de propileno en la carga de la torre separadora de propano/propileno, dificultando la separación y aumentando el gasto energético de la unidad, por veces limitando la carga de esa torre. Algunas refinerías, donde la maximización de propileno es el objetivo, optan por construir un sistema segregado para el tratamiento de GLP con baja concentración de propileno, evitando que llegue a esta torre.

3. Hidrodesulfuración de nafta craqueada:

La nafta craqueada posee alto tenor de azufre, de olefinas, Cracked naphtha is an unstable and corrosive product, high in sulfur, olefins, diolefins and other gum precursors. To comply with gasoline specifications, it should be submitted to treatments to remove such contaminants, and in response to low-sulfur gasolines demand there is a growing need to hydrotreat this product.

Hydrotreatment reactors employ fixed bed catalysts and hydrogen to remove contaminants such as sulfur, nitrogen, oxygen and even aromatics from the treated streams, depending on process severity and on the chosen catalyst.

In most refineries, the process scheme contemplates a hydrotreatment unit dedicated to sulfur removal from cracked naphtha. This unit should be prepared to deal with the presence of diolefins and to selectively remove sulfur without saturating olefins to preserve this naphtha’s octane, which is most important for gasoline composition.

Very often, a load reduction or shutdown of the cracked naphtha hydrodesulfurization unit implies in the need of FCC unit load reduction or shutdown, since as a function of its instability cracked naphtha cannot have contact with oxygen before being sent to the hydrodesulfurization unit. Oxygen contact can cause gum formation which will cause obstructions in the reactors. Units not equipped with inert cracked naphtha storage tanks should directly convey the FCC unit produced naphtha to the hydrotreatment unit.

Many refineries also profit from this unit’s eventual surplus capacity to treat a portion of the direct distillation naphtha produced in the refinery. Naphtha streams originated from delayed coking units or other thermal conversion units, however, require more severe treatment and it is not common for them to be conveyed to cracked naphtha treatment units.

Hydrotreating units, and especially their catalysts, are designed to perform well for a certain time under pre-defined flowrates and load qualities. Changes in these two parameters affect catalysts’ deactivation and determine their actual lifespan. Once deactivated, catalysts should be unloaded and substituted. The higher the feed flowrate and the reaction temperature (usually expressed as WABT - Weighted Average Bed Temperature), the more accelerated the deactivation mechanisms become. The pressure drop in the catalytic bed can be an additional restriction, reducing the unit’s capacity (3,4).

Since FCC is the source of basically 100% of th unit’s feedstock, it clearly exerts a huge influence on the cracked naphtha hydrodesulfurization unit. At the same time, it is necessary to perform adjustments in the FCC unit to comply with the treating unit’s restrictions and needs. We will share a few comments on some of the main ones:

3.1. Diolefins content:

craqueo térmico de olefinas y son compuestos altamente inestables, que tienden a reaccionar entre si formando polímeros sobre el catalizador (gomas) que elevan la pérdida de carga en el lecho y pueden limitar la carga de la unidad de hidrotratamiento. Esos polímeros también forman coque en la superficie de los catalizadores, provocando su desactivación. Además, las reacciones de hidrogenación de esos compuestos son fuertemente exotérmicas y la elevación excesiva de la temperatura de los reactores de hidrotratamiento puede incluso llevar a la formación de mercaptanos (reversión de la desulfuración). Por eso muchas de las unidades de hidrodesulfuración de nafta poseen un reactor dedicado a la conversión de diolefinas en olefinas simples, que evita que esos compuestos lleguen a los reactores de hidrotratamiento.

Reactores de hidrogenación selectiva de diolefinas costumbran operar a bajas temperaturas, con la nafta apenas parcialmente vaporizada, y baja disponibilidad de hidrógeno, de modo a hidrogenar las diolefinas evitando al máximo la hidrogenación de las olefinas, preservando el octanaje de la nafta. (5)

El tenor de diolefinas en la nafta craqueada es determinado en la unidad de FCC y tanto los ajustes del conversor cuanto del fraccionamiento interfieren en ese parámetro, medido usualmente por el Valor de Anhídrido Maleico (MAV), definido por la cantidad de Anhídrido Maleico (en mg) necesario para reaccionar con 1g de nafta craqueada a través del mecanismo de Diels-Alder (ASTM UOP326-17) (7). Los factores que más influencian MAV de la nafta craqueada son:

- Temperatura de fase densa: cuanto más caliente el catalizador entra en el riser más reacciones de craqueo térmico ocurrirán en la región de entrada de la carga, formando diolefinas. Además, la reducción de la relación catalizador-aceite también favorece el craqueo térmico;

- Tiempo de contacto: cuanto más prolongado el contacto entre el catalizador y los hidrocarburos mayor la formación de diolefinas, cuya producción es mayor en el área final del riser. Variar el flujo de vapores del riser ayuda a controlar el tiempo de contacto;

- Temperatura de reacción: debido al aumento del craqueo térmico en el área final del riser, aumentar la temperatura de reacción provoca elevación de la formación de dienos, que puede ser en parte mitigada con aumento de actividad catalítica si ese cambio estuviera de acuerdo con los objetivos de la refinería;

- Terminación del riser: terminaciones de riser que promuevan separación rápida entre el catalizador y los hidrocarburos, así como los modelos de riser que poseen quench, tienden a reducir la formación de dienos;

- Temperatura de carga: cuanto mayor la temperatura de carga menor la relación catalizador-aceite y mayor la tendencia de formación de diolefinas, que puede ser en parte mitigada con aumento de actividad catalítica si ese cambio estuviera de acuerdo con los objetivos de la refinería;

- Inyección de ligeros en la base del riser: la inyección de agua o nafta en la base del riser reducen la temperatura efectiva del catalizador en la región de la entrada de carga, aumentan la relación catalizador-aceite y reducen el tiempo de contacto, reduciendo la formación de dienos;

- Actividad y formulación del catalizador: un inventario con mayor actividad catalítica favorece las reacciones de craqueo catalítico en detrimento del craqueo térmico, reduciendo la concentración de dienos. El uso de aditivos a base de ZSM-5 puede también ayudar en la reducción de la formación de esos compuestos;

- Presión de vapor de la nafta: un aumento de incorporación de butanos en la nafta craqueada provoca el aumento de la concentración de diolefinas en esa nafta por la incorporación de butadieno.

El tenor de diolefinas de la nafta influencia directamente la longevidad de los catalizadores de la unidad de hidrodesulfuración, no sólo el de los reactores de hidrogenación selectiva, sino también de los reactores de hidrodesulfuración. La presencia de diolefinas, aunque sea en concentraciones residuales, lleva a la formación de polímeros y coque sobre el lecho catalítico, llevando a la pérdida gradual de actividad y aumento de la pérdida de carga, factores que disminuyen el tiempo de campaña y capacidad de la unidad. Es importante controlar el MAV de la carga de la unidad de hidrodesulfuración de nafta craqueada en valor próximo al de proyecto a lo largo de la campaña para que la unidad opere durante el tiempo previsto.

3.2. Tenor de azufre:

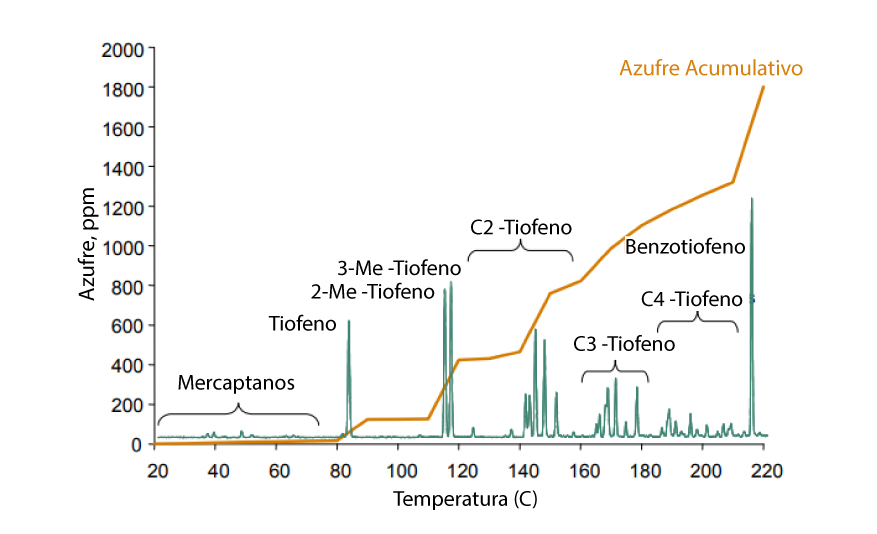

De modo general la concentración de azufre en la nafta craqueada es el principal factor limitador para su incorporación en la mezcla de gasolina, por eso las unidades de hidrodesulfuración se vuelven esenciales en un contexto de gasolina de bajo y ultra bajo azufre, ya que la nafta craqueada generalmente posee concentraciones entre centenas y millares de partes por millón de ese contaminante, dependiendo de la calidad de carga y de los ajustes de la unidad.

La estrategia de gran parte de las refinerías es reducir la concentración de azufre de la nafta craqueada para más allá de la especificación de la gasolina, lo que permite la incorporación de una fracción de corrientes no hidrotratadas a la mezcla de gasolina final. Para alcanzar esa concentración final de azufre se analiza la carga y efluente de la unidad de hidrodesulfuración, variando el WABT y presión parcial de hidrógeno para ajustar las reacciones.

Cuanto mayor el tenor de azufre de la carga y cuanto más refractario sea ese azufre mayor la severidad necesaria para tratar la nafta y mayor también el consumo de hidrógeno en la unidad. El tiempo de campaña, por lo tanto, está íntimamente relacionado a la concentración y al tipo de compuestos sulfurados presentes en la nafta y esos dos factores pueden ser controlados, por lo menos en parte, en la unidad de FCC.

Aunque sea muy dependiente de la carga del FCC, algunos ajustes en el fraccionamiento y en el sistema catalítico hacen posible la administración del azufre en la nafta craqueada, cuya concentración usualmente queda entre 5% y 10% de la concentración de azufre de la carga cuando esa carga no es hidrotratada.

Una de las alternativas existentes es la utilización de aditivos para reducción de azufre de la nafta. Esos aditivos funcionan bien como un ajuste fino, pudiendo reducir con éxito el tenor de azufre de la nafta interfiriendo en los procesos de formación de los compuestos sulfurados y reaccionando con esos compuestos, pero es importante saber para donde va el azufre que no está más en la nafta: parte de este forma H2S y otra parte va para el coque, entonces para evitar aumento de emisiones de SOx se deben usar aditivos adecuados. Además, es necesario saber si ese tipo de solución es aplicable o no para su sistema catalítico y tipo de conversor, especialmente en unidades que trabajan con altos tenores de vanadio en el inventario, pues el vanadio compite con la acción del aditivo reductor de azufre en la nafta, reduciendo su eficiencia.

Figura 3 – Contenido de azufre en la nafta craqueada en función del punto de ebullición – Fuente: (8)

En términos de tenor de azufre el ajuste más usual es el ajuste de punto final de la nafta craqueada. Como puede ser observado en la Figura 3, diferentes especies de compuestos sulfurados se distribuyen a lo largo de la curva de destilación de la nafta, con los compuestos más refractarios y de mayor impacto en la concentración presentes en el rango más alto de punto de ebullición. Por eso en muchas refinerías cuando existe la necesidad de reducción del azufre total simplemente se realiza un ajuste de punto final de ebullición de la nafta a través de la reducción de la temperatura del tope de la fraccionadora. Existen también refinerías donde ese ajuste es hecho en una fraccionadora específica para la nafta. En ambos casos, la nafta pesada generada, que posee más azufre, puede ser encaminada para diésel juntamente con el LCO.

Además de los compuestos mostrados en la curva, se puede detectar en la mayoría de las naftas craqueadas compuestos cuyos puntos de ebullición van más allá del punto final normalmente esperado para una nafta. Eso ocurre debido al arrastre de compuestos pesados, sulfurados o no, provocado por deficiencias en el fraccionamiento. Cuanto peor el fraccionamiento mayor la concentración de esos compuestos.

La estrategia de reducción de punto final de la nafta puede traer algunos impactos importantes que deben ser tomados en cuenta, y ni todos son obvios:

- Reducción de rendimiento de nafta craqueada: la consecuencia más directa es la reducción del rendimiento de nafta craqueada, que puede traer impacto para el volumen de gasolina final de la refinería y generar un excedente de naftas de bajo octanaje, ya que la incorporación de esas corrientes en la mezcla generalmente es limitada por la disponibilidad de nafta craqueada;

- Reducción del octanaje de la nafta craqueada: los componentes aromáticos de la nafta craqueada, que contribuyen de forma significativa para el octanaje, se concentran en el final de la curva de destilación. Al reducir la concentración de esos compuestos a través de la reducción del punto final de ebullición de la nafta el octanaje de la nafta puede ser impactada, y ese factor en conjunto con la reducción de rendimiento puede impactar todavía más la mezcla de gasolina de la refinería;

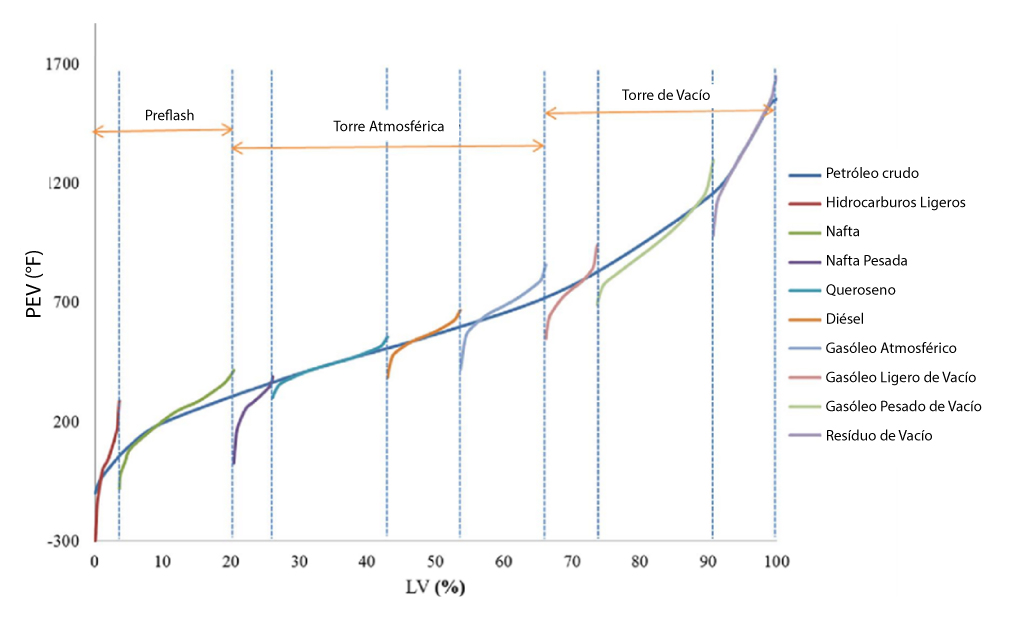

Figura 4 - Curvas de destilación de diferentes productos - Fuente: (9)

- Formación de sales en el tope de la fraccionadora: la reducción de la temperatura de tope para valores abajo del punto de deposición de cloruro de amonio en el tope de la torre puede llevar al acúmulo de esas sales en los internos, lo que además de provocar corrosión severa empeora el fraccionamiento debido al contacto ineficiente entre líquido y vapor y, por consecuencia, lleva al arrastre de más compuestos pesados que deberían haber permanecido en las corrientes de nafta pesada y LCO para la nafta craqueada. El empeoramiento del fraccionamiento eleva el punto final de la nafta ligera y aumenta su tenor de azufre, lo que hace con que la refinería reduzca la temperatura de tope de la torre, provocando así un efecto acumulativo que sólo se resuelve cuando se realiza un procedimiento de limpieza de los internos. Esos depósitos pueden ser mitigados a través del uso de dispersantes de sales, pero es importante recordar que eso va a provocar el envío de sales de cloro para las unidades de hidrotratamiento de nafta y diésel, donde podrán provocar corrosión, obstrucciones y desactivación del catalizador. Lo ideal es invertir en una buena desalación y mantener la torre fraccionadora en temperatura en lo mínimo 5ºC arriba de la temperatura de deposición de sales, además de evitar el uso de catalizadores de FCC que contengan cloro en su formulación;

- Formación de agua líquida en la cima de la fraccionadora: además de la deposición de sales de amonio, puede ocurrir la formación de fase acuosa en el tope de la torre fraccionadora principal en caso de que la temperatura del tope sea inferior al punto de rocío del agua. La presencia de esa agua puede ocasionar inestabilidades en la torre y problemas graves de fraccionamiento en caso de que no existan medios de eliminarla, además de corrosión en internos y daños a las bombas de nafta pesada.

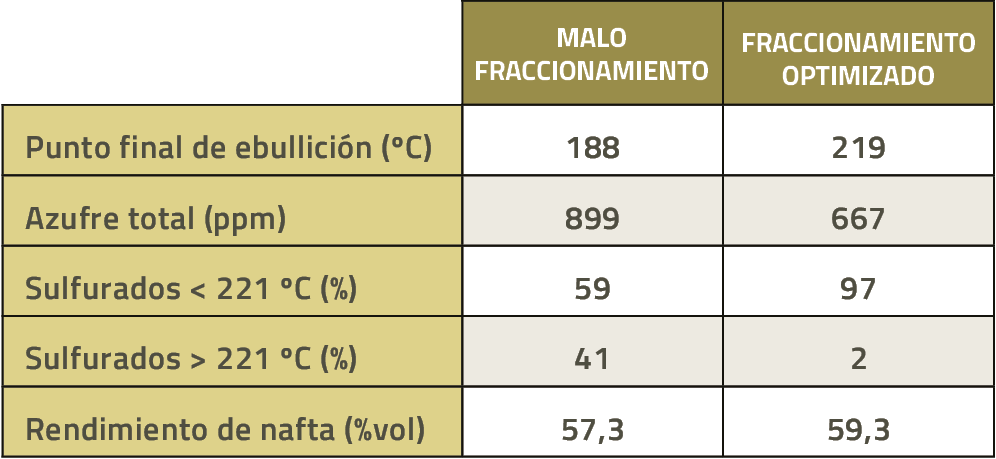

El azufre presente en fracciones pesadas, que no deberían formar parte de la nafta, puede representar fracciones que llegan hasta el rango de 40% del azufre total de esa nafta. Más importante que simplemente reducir el punto final de ebullición de la nafta craqueada es mejorar el fraccionamiento entre esa nafta y los productos más pesados, conforme trataremos en la próxima sección.

3.3. Fraccionamiento:

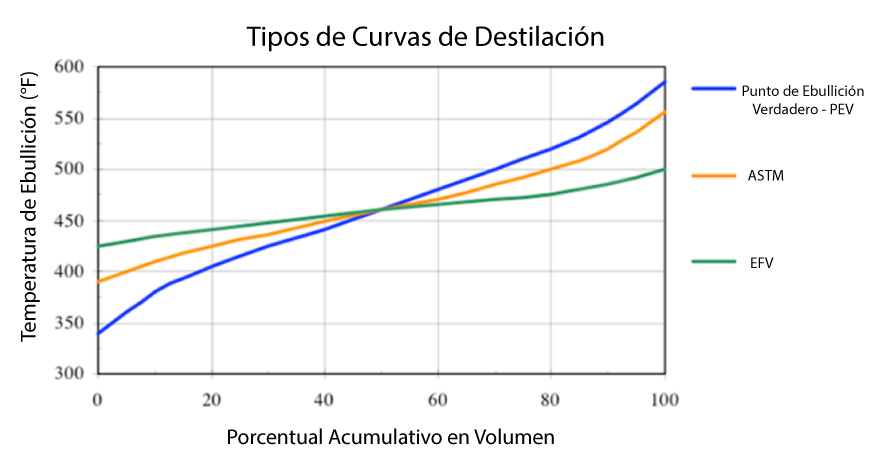

Como sabemos, el fraccionamiento entre productos del refino no es perfecto. Lo usual es que las curvas de destilación de productos adyacentes se sobrepongan y cuánto esas curvas se sobreponen es indicativo de la calidad del fraccionamiento (Figura 4). Esa calidad de fraccionamiento también es percibida al analizar el comportamiento de las “puntas” de las curvas de destilación, cuanto más pronunciadas las diferencias entre punto inicial de ebullición y la temperatura de 10% evaporado y entre el punto de 90% y el punto final de ebullición mayor el indicativo de que empeora en el fraccionamiento.

Figura 5 - Diferentes curvas de destilación – Fuente(10)

Es importante destacar también que no es porque fue hecho un análisis de punto final de ebullición que no existan en aquella corriente componentes con puntos de ebullición más altos. Como estamos tratando de una corriente de nafta, lo más común es que en la refinería sea hecho el ensayo ASTM D86, aunque el ensayo que mejor representaría el efectivo punto final de ebullición de la corriente sería el punto de ebullición verdadero (ASTM D2892). (Figura 5)

Con esas cuestiones en mente, hablar sobre un buen fraccionamiento de la nafta no es solamente sobre un mayor o menor punto final de ebullición, pero también sobre eficiencia de separación, sobre la existencia de mayor o menor cantidad de hidrocarburos más pesados que la nafta en esa corriente. En términos de convención, para evaluaciones de rendimientos de FCCs utilizamos 221ºC (medido en curva de punto de ebullición verdadero) como el corte estándar entre nafta y LCO.

En los reactores de hidrodesulfuración de nafta los compuestos de mayor peso molecular pueden formar coque sobre el catalizador, provocando su desactivación. Además, conforme comentado anteriormente, los compuestos sulfurados de mayor punto final de ebullición son los principales contribuidores para el azufre en la nafta y son más difíciles de remover, exigiendo mayor severidad en la unidad y reduciendo la vida útil del catalizador.

En ese contexto, invertir en fraccionamiento de la nafta y no simplemente en bajar su punto final de ebullición es el camino ideal para la optimización de la carga de la unidad de hidrodesulfuración de nafta craqueada sin comprometer los rendimientos y los equipos de la unidad de FCC. Muchas de las unidades de FCC fueron construidas mucho antes de las unidades de hidrotratamiento y no fueron pensadas para tener un buen fraccionamiento entre corrientes simplemente porque este no era necesario, pero aún en esas unidades es posible mejorar la separación a través de controles operacionales en las torres fraccionadoras que favorezcan un mejor contacto líquido-vapor tanto en la sección de fraccionamiento entre la nafta ligera y la nafta pesada, que en muchas torres es bastante pequeña, cuanto en la sección entre la nafta pesada y LCO, porque muchas veces esa sección de fraccionamiento es mayor y ajustes en esa sección hacen bastante diferencia. Algunos de esos ajustes son:

- Garantizar un flujo mínimo de reflujo de cima de la torre: en localidades donde hace mucho frío el vaso de donde viene el reflujo de tope de la torre puede quedar con una temperatura muy baja, lo que disminuye el flujo necesario para mantener la temperatura de tope deseada y eso puede comprometer el fraccionamiento entre la nafta ligera y la nafta pesada. En esas situaciones lo ideal es establecer un flujo mínimo de reflujo y evitar que ese reflujo quede con temperatura muy baja utilizando sistemas de by-pass de los condensadores de tope o apagando algunos air-coolers en caso de que existan;

- Ajustar la retirada de nafta pesada: el reflujo circulante de nafta pesada es importante para la remoción de calor de la torre fraccionadora, pero también es importante para un buen fraccionamiento entre la nafta ligera y el LCO, pues garantiza el mojamiento de la sección de fraccionamiento abajo de retorno de ese reflujo. Muchas refinerías pasaron a practicar la retirada de nafta craqueada pesada para maximizar la producción de diésel, una vez que el hidrotratamiento de esa corriente es más fácil que el del LCO. La retirada excesiva de nafta craqueada pesada puede, entretanto, reducir mucho el flujo de líquido en la región entre nafta pesada y LCO haciendo que ese fraccionamiento quede malo y dejando que más hidrocarburos pesados lleguen a la sección de separación entre nafta ligera y nafta pesada que, conforme comentado anteriormente, ni siempre posee eficiencia suficiente para evitar que contaminen la nafta ligera. Algunas refinerías optan por instalar una torre de separación de naftas para mejorar ese fraccionamiento, removiendo la parte más pesada que es enviada para diésel.

- Evitar la deposición de sales: mantener la temperatura de cima de la fraccionadora a los mismos 5ºC arriba de la temperatura de deposición de sales y la temperatura de la corriente de retorno de la torre absorvedora arriba de 105 ºC es importante para evitar la deposición de sales en esa región, una vez que esa deposición perjudica la transferencia de masa.

Corregir el fraccionamiento en el FCC lleva a la posibilidad de preservar el rendimiento de nafta y reducir el azufre que llega a la unidad de hidrodesulfuración por la reducción de concentración de sulfurados refractarios al hidrotratamiento, como mostrado en el ejemplo a seguir:

Tabla 1 - Ejemplo de reducción de azufre en función de ajuste en el fraccionamiento

4. Referencias

- Al-Moubaraki, Aisha & Obot, Ime. (2021). Corrosion Challenges in Petroleum Refinery Operations: Sources, Mechanisms, Mitigation, and Future Outlook. Journal of Saudi Chemical Society. 25. 101370. 10.1016/j.jscs.2021.101370.

- https://en.citizendium.org/wiki/crude_oil_desalter ; accesado el 18/01/2024 08:17

- https://www.afpm.org/data-reports/technical-papers/qa-search/question-25-what-issues-are-encountered-when-introducing

- https://www.afpm.org/data-reports/technical-papers/qa-search/question-34-when-processing-cracked-naphtha-what-done

- https://www.knowledgeridge.com/expert-views/conquering-dienes-challenge-in-cracked-naphtha-processing

- RT-235: Next Generation Selective FCC Naphtha HDS Catalyst - Steve Mayo - Albemarle, Houston – 2º Encontro Sul Americano de Craqueo Catalítico e Hidrotratamento.

- https://www.astm.org/uop326-17.html

- Alan Kramer, Avoiding the Low Sulfur Diet – New Catalytic Ways to Cost-Effectively Reduce Product Sulfur and SOx Emissions – NPRA Annual Meeting 2011.

- Fu, Gang, Yoel Sanchez and Vladimir Mahalec. “Hybrid Model for Optimization of Crude Distillation Units.” (2015).

- Refining Overview - Petroleum, Products and Processes, AIChE, 2000.

- Fluid Catalytic Cracking: Science and Technology. A Magee, J.S., A Mitchell, M.M., 1993, Elsevier Science.

¿Qué le pareció la publicación?