1. Introducción

Dentro de un esquema de refino cada unidad tiene su papel, fue estudiada y planeada para cumplir un objetivo dentro de la refinería, contribuyendo con sus partes en la calidad de los productos finales o para cumplimiento de requisitos legales. Entre cargas, productos y efluentes varias corrientes son enviadas de una unidad a la otra hasta salir de la refinería en su forma final. Cada unidad ejerce influencia sobre las demás de diversas maneras, y entender lo que un ajuste o disturbio en una unidad causa en las otras es parte de los conocimientos esenciales del ingeniero de proceso que trabaja con refino, ya que el objetivo no sólo es la optimización de cada unidad, sino de la refinería como un todo.

En este artículo abordaremos de forma breve algunas de las principales influencias que el FCC sufre de las otras unidades de refino y cuales influencias ejerce sobre estas, considerando algunas unidades presentes en los esquemas de refino más comunes.

2. Hidrotratamiento de diésel

El aceite ligero de reciclo y la nafta craqueada pesada son productos del rango del diésel gasóleo, pero por sus características no pueden ser incorporados directamente a la mezcla en proporciones significativas, principalmente ante las especificaciones cada vez más restrictivas de ese combustible. Para que puedan ser aprovechados como diésel esos productos deberán ser hidrotratados.

Al contrario de lo que ocurre con el tratamiento de nafta craqueada, muchas veces las refinerías no poseen unidad de hidrotratamiento cautivas para las corrientes de diésel provenientes del craqueo catalítico, y esas corrientes pueden ser tratadas juntamente con corrientes provenientes de otras unidades, como destilación y coquización retardada. En esas unidades la corriente de diésel a ser tratada está 100% en la fase líquida.

Cuando comparado con el diésel de destilación atmosférica, el ALC (así como la nafta craqueada pesada) posee mayor concentración de compuestos aromáticos, olefínicos, nitrogenados y sulfurados, lo que deja su tratamiento más complejo, principalmente cuando el objetivo es la producción de diésel de ultra bajo azufre (ULSD). El ALC posee bajo índice de cetano, alto azufre y alta densidad, que son factores que limitan su incorporación en la mezcla de diésel, además de poseer aromáticos polinucleares que interfieren con el color del producto. Los compuestos nitrogenados presentes también perjudican la estabilidad del producto. Por otro lado, la incorporación de productos provenientes del craqueo catalítico puede mejorar características como el punto de obstrución de filtro frío y, dado su punto final de ebullición habitualmente más bajo, contribuir para el aumento de volumen de diésel producido sin penalizar las especificaciones de destilación. Tal como ocurre con la nafta craqueada, esos productos de FCC no deben tener contacto con oxígeno antes de ser enviados para las unidades de hidrotratamiento debido a la posibilidad de formación de gomas en el sistema de almacienamiento y en el lecho de los reactores. Muchas unidades incluyen también un sistema de filtración exclusivo para corrientes de inestables.

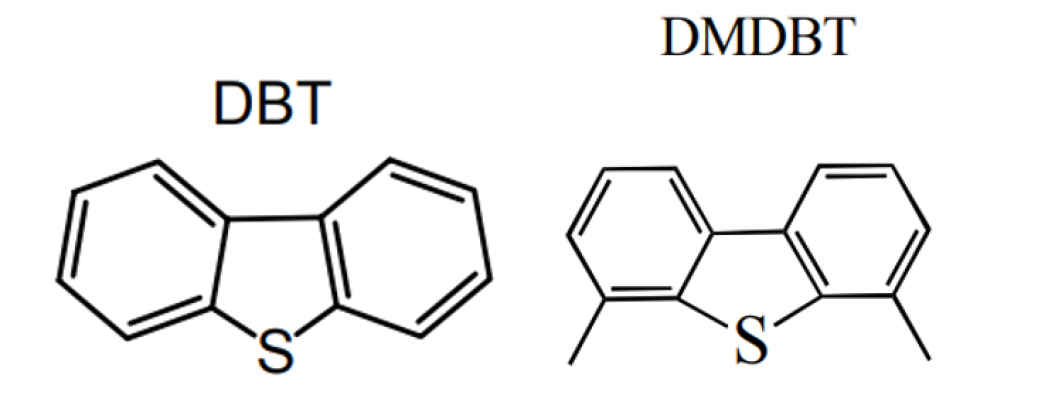

La elección del sistema catalítico de la unidad de hidrotratamiento es muy importante para un tratamiento adecuado del ALC y debe ser proyectado de acuerdo con los objetivos de cada refinería. Algunas de las especies de azufre presentes en el ALC son más refractarias a la desulfuración porque existe impedimento estérico y su remoción exige reacciones de hidrogenación que transforman poliaromáticos en monoaromáticos para que entonces sea posible la remoción del azufre. De ese modo se hacen necesarias condiciones más severas de reacción, con mayores WABTs (Weighted Average Bed Temperature – parámetro de temperatura de reacción) y mayor presión parcial de hidrógeno, así como un catalizador con mayor actividad de hidrogenación y a veces más de un reactor en serie.

Figura 1 - Dibenzotiofeno x dimetil-dibenzotiofeno: impedimento estérico exige mayor severidad

La presencia de poliaromáticos y otros componentes inestables hace que exista la necesidad de utilizar lechos de protección que inhiban la deposición de coque en el inicio del reactor, también exigiendo mayor disponibilidad de hidrógeno para reacciones de hidrogenación que corrijan el color del producto.

El nitrógeno orgánico presente en esa corriente inhibe las reacciones de hidrogenación, entonces el sistema catalítico utilizado debe también realizar de forma eficiente reacciones de hidrodesnitrogenación para permitir que sea posible alcanzar valores ultra bajos de azufre en el diésel tratado. En esos casos el sistema catalítico debe ser proyectado de modo a aumentar la eficiencia de las reacciones de remoción de nitrógeno para que la desulfuración profunda pueda ocurrir. La presencia de nitrógeno orgánico también afecta negativamente la estabilidad y el color del diésel, siendo su remoción importante para esos parámetros. La característica exotérmica de las reacciones exige que existan sistemas físicos y procedimientos que permitan el control de temperatura en los reactores, evitando disparos que pueden llevar a la producción indeseada de productos ligeros (craqueo) y puedan también ser peligrosos para la unidad.

El hecho de que el ALC provoque aumento de temperatura del efluente del reactor por el aumento de reacciones exotérmicas puede ser ventajoso para algunas unidades, pues en muchas de estas existe un intercambiador de calor que realiza el precalentamiento de la carga con ese efluente. Con la carga más caliente la unidad economiza una parte del combustible que sería utilizado en el horno de la unidad para calentamiento final antes de los reactores.

La calidad del ALC afecta la unidad de hidrotratamiento de diésel de diversas maneras, impactando principalmente el tiempo de campaña y la eficiencia de remoción de azufre, por eso para que ese producto pueda ser procesado (principalmente en final de campaña) algunos ajustes pueden ser necesarios en la unidad de FCC:

2.1. Fraccionamiento

es la variable más crítica, pues tal como en el caso de la nafta, define la cantidad y las especies de compuestos sulfurados presentes, así como la cantidad de nitrogenados poliaromáticos. La mayor o menor concentración de especies refractarias al hidrotratamiento es uno de los limitadores para el volumen de ALC y/o nafta pesada que podrá ser tratado, siendo el otro limitador principal la temperatura máxima de los reactores.

En fracciones de ALC con punto final de ebullición mayor que 310ºC existen hidrocarburos sulfurados refractarios a la hidrodesulfuración, como metil, dimetil y trimetil-dibenzotiofenos, que exigen condiciones de tratamiento más severas para remoción del azufre, lo que puede volverse un problema para permitir la especificación de diésel de ultra bajo azufre en unidades que operan con condiciones más blandas de reacción. La presencia de compuestos nitrogenados también refractarios al hidrotratamiento como indoles alquilados y carbazoles pueden afectar la calidad del diésel final. Incluso en unidades de media y alta severidad, es importante saber que cuanto mayor la presencia de esos compuestos refractarios menor es el tiempo de campaña de los catalizadores de hidrotratamiento, por lo tanto, administrar correctamente la calidad del ALC es invertir en el aumento de vida útil del inventario.

Por otro lado, fraccionar el ALC de modo que tenga el punto final de ebullición próximo a 310°C puede ser un problema para el FCC debido al aumento de generación de slurry y a la carga térmica necesaria para enfriar suficientemente la torre fraccionadora de modo a permitir que se alcance ese punto final. En caso de que la unidad venda el slurry como residuo aromático (RARO) para la industria química, la calidad de ese producto puede ser fuertemente afectada por la degradación de ALC.

De forma general, reactores que trabajan em condiciones más blandas o que tengan limitaciones importantes para control del aumento de temperatura de los lechos toleran mejor la incorporación de nafta craqueada pesada que la de ALC, sin embargo, ni todas las unidades de FCC poseen equipos que permitan realizar esa retirada y, como ya fue discutido en el capítulo sobre HDS de nafta craqueada, esa retirada afecta el fraccionamiento de la región superior de la torre. La retirada de HCO puede también ser una alternativa para permitir la reducción del punto final de ebullición del ALC sin sobrecargar el sistema de fondo de la fraccionadora, sin embargo, también exige que existan sistemas adecuados en la unidad de FCC.

El fraccionamiento influencia en el rendimiento volumétrico de ALC (y nafta pesada) de las unidades de FCC y puede ser modificado en función de la capacidad de la refinería en tratar los productos de craqueo del rango del diésel. Refinerías cuyo proyecto favorece la maximización de la producción de diésel generalmente consiguen incorporar todo el ALC disponible, pudiendo a propósito reducir el punto final de ebullición de la nafta craqueada para aumentar el rendimiento de ese producto o de nafta pesada. Por otro lado, en caso de que la refinería no tenga capacidad para absorber todo el ALC la tendencia es maximizar la producción de nafta craqueada, una vez que el excedente de ALC costumbra ser usado como diluente de aceites combustibles pesados (fuel oil).

Atención especial debe ser dada al ALC cuando se utilizan aditivos dispersantes de sales en la torre fraccionadora, debido a la posibilidad de la presencia de cloruros en esa corriente. La concentración de ese contaminante deberá ser acompañada frecuentemente y la unidad de hidrotratamiento debe ser preparada para tolerar la presencia de ese cloro.

2.2. Condiciones operacionales

Operar el FCC en mayor o menor severidad también impacta la calidad del ALC. Condiciones que favorecen el aumento de conversión de la unidad, además de disminuir el rendimiento de ALC (que es considerado fracción no convertida), aumentan la concentración de aromáticos en esa corriente, empeorando características como cetano y densidad y haciendo esa corriente más refractaria al hidrotratamiento. Las principales variables que influencian la calidad del ALC son:

- Temperatura de reacción: cuanto mayor, menor el rendimiento de ALC y peor su calidad;

- Temperaturas de fase densa y de carga: cuanto mayores esas temperaturas, menor la circulación de catalizador, mayor el rendimiento de ALC y mejor es su calidad;

- Sistema catalítico: cuanto más activo, menor el rendimiento y peor la calidad del ALC.

2.3. Influencias del hidrotratamiento de diésel en el FCC

Además de influenciar las condiciones operacionales y el fraccionamiento en la unidad de FCC, la unidad de hidrotratamiento de diésel también puede afectar el flujo de carga de la unidad de FCC cuando existe un excedente de ALC, principalmente en final de campaña, ya que ese excedente deberá ser destinado a la producción de derivados de menor valor económico.

Otra influencia que esas unidades pueden ejercer sobre el FCC es el envío de corrientes para esa unidad, especialmente una corriente conocida como nafta salvaje. En las unidades de hidrotratamiento, principalmente en las que trabajan con alta severidad, ocurren reacciones de hidrocraqueo que generan corrientes de hidrocarburos ligeros en los rangos del gas combustible GLP y nafta. Mientras las corrientes del rango del gas combustible y GLP generalmente son tratadas y enviadas para el sistema de gas combustible de la refinería, la nafta generada debe tener su destino pensado con cuidado por la refinería porque posee alto PVR y alta concentración de H2S, siendo comúnmente llamada nafta salvaje. En muchas refinerías esa nafta no puede ser enviada directamente para la sección de almacenamiento, siendo destinada preferencialmente para las unidades de destilación y coque, pero con frecuencia enviada para el tambor de cima de la fraccionadora principal. Aunque generalmente el flujo de esa nafta sea bajo, además de afectar el balance de masa de la unidad, debiendo ser llevada en cuenta para correcciones, su característica parafínica afecta negativamente el octanaje.

2.4. Resumen

La calidad del ALC y nafta craqueada pesada influencian directamente en la vida útil del catalizador de hidrotratamiento y en la eficiencia de remoción de azufre de esa unidad, siendo los principales:

- Tipo de catalizadores utilizados en la unidad;

- WABT;

- Tiempo de campaña de los catalizadores;

- Densidad y cetano del diésel hidrotratado;

- Consumo de hidrógeno;

- Consumo energético de la unidad.

Debido a la necesidad de mantenimiento de los parámetros de volumen y calidad de la carga para el hidrotratamiento, ajustes en la unidad de FCC deben ser realizados, entre estos:

- Temperaturas de reacción, fase densa y carga;

- Sistema catalítico;

- Retirada de nafta craqueada pesada;

- Fraccionamiento del ALC;

- Caudal de carga de la unidad;

- Recibimiento de nafta salvaje.

3. Unidad de coquización retardada

La unidad de coquización retardada (UCR) realiza el craqueo térmico de corrientes residuales del rango del aceite combustible pesado (fuel oil), convirtiéndolas en gas combustible, productos líquidos y coque, con el rendimiento concentrado de productos en el rango del diésel. Es una de las alternativas más utilizadas cuando existe la necesidad de minimizar la producción de aceite combustible pesado (fuel oil) de una refinería y maximizar el volumen de diésel producido. Las cargas más comunes de las unidades de coquización son:

- Residuo atmosférico;

- Residuo de vacío;

- Residuo asfáltico;

- Slurry.

Por tratarse de un proceso de craqueo térmico de corrientes residuales, los productos líquidos de la UCR en general poseen tenor elevado de azufre y compuestos olefínicos, incluyendo diolefinas en concentraciones considerables, lo que los vuelve inestables, propensos a reacciones de oxidación y polimerización. Además, la presencia relevante de heteroátomos como nitrógeno y oxígeno en sus productos del rango de la gasolina y diésel hace que sea necesario hidrotratarlos profundamente antes que puedan ser incorporados a los productos de la refinería. La presencia de concentraciones altas de compuestos aromáticos y poliaromáticos, así como la presencia de contaminantes como silicio, arsénico y cobre también caracteriza esos productos.

3.1. Influencia de la UCR en el FCC

De los productos de la coquización retardada, generalmente el gasóleo pesado de coquización, un producto del rango del aceite combustible pesado, es enviado para la carga del FCC, que puede recibir también el gasóleo ligero de coquización y nafta de coquización, normalmente esas dos últimas corrientes son procesadas en el riser cuando los respectivos hidrotratamientos están indisponibles.

Ajustes en la UCR, como temperatura de los hornos, tiempo de batelada y fraccionamiento pueden influenciar la calidad de los productos enviados para la carga del FCC debido a diferentes concentraciones de hidrocarburos aromáticos, azufre y nitrógeno básico.

3.2. El gasóleo pesado de coquización

De entre los productos de la UCR, el gasóleo pesado de coquización es el más comúnmente enviado para la carga del FCC. Cuando no hidrotratada, esa corriente posee alta densidad, alto tenor de aromáticos, bajo tenor de metales y hasta 8 veces más nitrógeno básico que el gasóleo de vacío, por eso es una corriente bastante refractaria al craqueo catalítico, una vez que el FCC no convierte compuestos aromáticos y que nitrógeno básico desactiva temporariamente los sitios activos del catalizador, disminuyendo la conversión como o todo, una vez que inhibe las reacciones de craqueo catalítico. Algunos experimentos hechos con gasóleo de coquización puro apuntan conversiones alrededor de 50%.

Además, por poseer especies poliaromáticas, cuando se procesa gasóleo pesado de coquización la formación de compuestos provenientes de la condensación de esos poliaromáticos acaba aumentando el rendimiento de coque no catalítico y la presencia de ese coque no permite acceso de otros compuestos a los sitios activos del catalizador, disminuyendo la conversión total, resultando en un factor de coque (rendimiento de coque ponderado por la conversión) mayor. Resumiendo, para una misma conversión, cargas con gasóleo de coquización tienen mayor rendimiento de coque que las cargas sin gasóleo de coquización por causa de la condensación de poliaromáticos característica de esa carga (y que ni siempre aparece como un residuo de carbono mayor en los análisis de rutina).

Esos efectos se muestran especialmente importantes en unidades limitadas por la disponibilidad de aire para el conversor, que tienden a trabajar a isocoque, una vez que en esos casos la caída de conversión debido al procesamiento de esa carga no puede ser compensada por el aumento de temperatura de reacción, por ejemplo, ya que el rendimiento de coque de la unidad aumentaría y eso provoca aumento de la demanda de aire.

La mayor producción de coque provocada por el procesamiento de ese tipo de carga puede también llevar al aumento de temperatura de fase densa y consecuente reducción de la circulación de catalizador, lo que provoca reducción de la conversión catalítica y aumento de conversión térmica, resultando en mayor olefinicidad de los productos y mayor producción de gas combustible.

Catalizadores de alta accesibilidad, adecuados para cargas residuales, y con acidez equilibrada para reducir la formación de coque, son importantes para maximizar la conversión cuando se procesa gasóleo de coquización no hidrotratado en el FCC. Puede ser necesario ajuste de condiciones operacionales y carga de la unidad para contornar los efectos de la menor conversión y mayor generación de coque durante el procesamiento de gasóleo pesado de coquización, como por ejemplo aumento de temperatura de reacción, aumento de la temperatura de carga y hasta reducción de carga de la unidad.

3.3. El gasóleo ligero de coquización

El gasóleo ligero de coquización es una corriente del rango del diésel, con alto contenido de aromáticos (bajo cetano) y alto contenido de nitrógeno básico. En una refinería es preferencialmente hidrotratada para ser incorporada a la mezcla de diésel y de manera general ese envío se realiza directamente, sin pasar por el área de almacenamiento, una vez que el contacto de esa corriente con oxígeno puede inviabilizar su hidrotratamiento. El envío de esa corriente para procesamiento como carga de unidades de FCC costumbra ser realizado apenas cuando la unidad de hidrotratamiento está indisponible.

Esa es una corriente bastante refractaria al craqueo catalítico que cuando procesada en el FCC provoca reducción de la conversión de la unidad, no sólo porque buena parte de esa corriente no sufre craqueo y sale como ALC, pero también porque la alta concentración de nitrógeno básico acaba por neutralizar temporariamente los sitios activos del catalizador, disminuyendo la conversión como un todo. Ajustes en la temperatura de reacción del FCC pueden ser necesarios para ajuste de conversión y la capacidad de retirada de ALC debe ser evaluada, una vez que es previsto el aumento del rendimiento de ese producto y en caso de que no exista capacidad de retirada de ALC el mismo puede tener que ser degradado para slurry, afectando su calidad.

3.4. La nafta de coquización

La nafta proveniente del proceso de coquización retardada es una nafta bastante rica en compuestos olefínicos, diolefínicos, aromáticos y azufre, pudiendo contener también nitrógeno y sílice. La alta concentración de diolefinas (cerca de 5% de las olefinas totales) hace que ese producto sea inestable y que, especialmente en la presencia de oxígeno, tenga la tendencia a formar gomas, lo que impide su adición directa a mezclas de gasolina y hace que exista la necesidad de procesamiento directo de esa corriente en las unidades de hidrotratamiento, evitando que pase por tanques.

En la indisponibilidad de unidades de hidrotratamiento de nafta de coquización, una de las maneras de lidiar con ese producto es procesarlo en el riser de unidades de FCC, pudiendo ser mezclado a la carga (generalmente nafta pesada de coquización) o inyectada en la base del riser antes de la entrada de carga en la unidad. Del mismo modo que otros tipos de naftas, cuando inyectada en la base del riser la nafta de coquización aumenta la circulación de catalizador pues al vaporizar absorbe calor y es necesario aumentar el flujo de catalizador caliente para mantener la temperatura de reacción deseada.

Cuando procesada en el FCC, la mayor parte de la nafta de coquización será recuperada como nafta craqueada. De manera general las diolefinas tienden a formar coque sobre el catalizador de FCC, mientras las olefinas tienden a sufrir craqueo catalítico formando entonces olefinas más ligeras en el rango del GLP e hidrocarburos aromáticos no sufren craqueo catalítico. Debido a esa formación de coque sobre el catalizador, la inyección de nafta de coquización puede provocar reducción de la conversión por impedir el acceso de la carga más pesada a sitios activos, especialmente cuando inyectada en la base del riser.

Dependiendo del sistema catalítico y condiciones operacionales es posible aumentar o disminuir el rendimiento de GLP resultante del procesamiento de nafta de coquización. Catalizadores de elevada acidez aumentarán la producción de GLP y su olefinicidad, principalmente cuando la temperatura de reacción fuera elevada, mientras catalizadores de acidez moderada y bajas temperaturas de reacción favorecerán el rendimiento de nafta.

De modo general, una vez que la nafta de coquización es una corriente de alta concentración de azufre, cuando se procesa nafta de coquización en el FCC existe la tendencia de aumento del tenor de azufre de la nafta craqueada.

3.5. La influencia del FCC en la UCR

La principal influencia del FCC en la UCR es cuando el slurry es enviado para la UCR como carga, ya que esa corriente puede alterar la calidad del coque producido. Cuidado especial debe ser dado al control de la cantidad de catalizador de FCC presente en ese slurry, conocido como cenizas, ya que la presencia de ese catalizador disminuye la calidad y valor del coque producido, por eso generalmente cuando el slurry solamente se envía para la carga de la unidad de coquización retardado después del tratamiento para remoción de las cenizas.

El coque producido por una UCR puede tener diferentes calidades y de acuerdo con sus propiedades el precio de venta de ese producto varía. Esa calidad es definida por la calidad de la carga y condiciones operacionales de la unidad, siendo definida por su tenor de azufre, cenizas, tenor de metales, tenor de material volátil, dureza y cristalinidad.

El coque aguja es el más valioso, utilizado para la producción de electrodos de grafito utilizados en la industria del acero. Ese coque se produce a partir de cargas ricas en aromáticos pesados, pero con bajo tenor de azufre, metales, resinas y asfaltenos. La materia prima más común para la producción de ese tipo de coque es el slurry del FCC. Por eso, para la producción de ese tipo de coque la calidad del slurry es importante: garantizar una buena separación de la corriente de ALC (la UCR no tolera bien cargas ligeras), una severidad adecuada para que el slurry posea alto tenor de aromáticos y una buena separación del catalizador arrastrado, para control del tenor de cenizas, es esencial.

Hay otros dos tipos de coque: el coque esponja y el shot coke. De manera general la producción de shot coque es evitada, ya que además de ser el tipo menos valorado aún puede provocar problemas operacionales durante la operación de descoquización, una vez que forma aglomerados que estorban el proceso de enfriamiento de los tambores, pudiendo causar el fenómeno de “hot spots”. Cuando el agua de la descoquización alcanza los puntos calientes creados por aglomeraciones de shot coke esta puede vaporizar bruscamente, provocando desde emisiones anormales de particulados a daños a los tambores de coque.

Unidades que no producen coque aguja buscan producir el coque esponja, que dependiendo de características como su tenor de azufre y metales puede ser utilizado para aplicaciones metalúrgicas, en la fabricación de ánodos de carbono para las industrias de aluminio y de electrodos en la industria de acero, o como combustible. Después de la remoción de las cenizas, el slurry puede ser utilizado por las refinerías para mejorar la calidad del coque producido, aumentando el tenor de aromáticos de alto peso molecular y diluyendo los asfaltenos y resinas en la carga de la UCR, lo que puede evitar la producción de shot coke.

Figura 2 - Diferentes tipos de coque Fuente (7)

Las cenizas presentes en el slurry pueden también afectar, además de la calidad del coque, los sistemas de bombeo de carga de la UCR, principalmente por la erosión, y la fraccionadora principal, debido a la formación de depósitos.

3.6. Unidades compartidas

Las secciones de tratamientos de los productos del FCC y de la UCR son bastante semejantes. Tanto los tratamientos de los productos como gas combustible, GLP, nafta y diésel, cuanto los tratamientos de subproductos como agua ácida y gas ácido pueden ser compartidos. Unidades de tratamiento con aminas, tratamiento cáustico regenerativo, hidrotratamientos, unidades de recuperación de azufre y unidades de tratamiento de aguas ácidas son los principales ejemplos de compartimiento.

Esa sinergia puede ser bastante benéfica para la refinería, principalmente en términos de economía de escala, pero también trae el riesgo de que disturbios en una unidad interfieran en la calidad de toda una producción (en el caso de productos) o limiten la carga o condiciones operacionales de las unidades. Cuando se planean unidades de tratamiento compartidas, es importante pensar en flexibilidad operacional suficiente para que esas unidades de tratamiento sigan operando adecuadamente cuando la UCR o el FCC estuvieran parados, y es importante proyectar mecanismos que permitan el desvío de las corrientes de una u otra unidad operacional en caso de disturbios, minimizando la cantidad de productos fuera de especificación.

3.7. Resumen

En función de la interferencia de la UCR en la calidad de carga del FCC, que acaba por reducir la conversión de la unidad y aumentar la producción de coque y gas combustible, algunos ajustes pueden ser necesarios en el FCC cuando ocurra el procesamiento de corrientes provenientes de la UCR:

- Tipo de catalizadores utilizados en la unidad;

- Temperaturas de reacción y de carga;

- Fraccionamiento y retirada del ALC;

- Flujo de carga de la unidad.

A su vez, cuando procesando el slurry del FCC la UCR tiende a producir un coque de mejor calidad, sin embargo, puede sufrir con depósitos de catalizador y erosión. Para asegurar una buena operación de la UCR el FCC puede tener que hacer los siguientes ajustes:

- Fraccionamiento del slurry;

- Aumento de severidad (aumento de temperatura de reacción y circulación de catalizador);

- Control del tenor de cenizas en el slurry.

4. Referencias

- Alan Kramer, Avoiding the Low Sulfur Diet – New Catalytic Ways to Cost-Effectively Reduce Product Sulfur and SOx Emissions – NPRA Annual Meeting 2011.

- Refining Overview - Petroleum, Products and Processes, AIChE, 2000.

- Fluid Catalytic Cracking: Science and Technology. A Magee, J.S., A Mitchell, M.M., 1993, Elsevier Science.

- Andrea Battiston - Kinetic engine drives catalyst development - Development of a NiMo catalyst for medium-to-high and high pressure middle distillates hydrotreating - https://www.digitalrefining.com/article/1001243/kinetic-engine-drives-catalyst-development.

- Wang, Gang & Liu, Yindong & Wang, Xiaoqin & Xu, Chunming & Gao, Jinsen. (2009). Studies on the Catalytic Cracking Performance of Coker Gas Oil. Energy & Fuels - ENERG FUEL. 23. 10.1021/ef801046t.

- Roberto Palos, Alazne Gutiérrez, María L. Fernández, David Trueba, Javier Bilbao, José M. Arandes, Upgrading of heavy coker naphtha by means of catalytic cracking in refinery FCC unit, Fuel Processing Technology, Volume 205,2020, 106454, ISSN 0378-3820, https://doi.org/10.1016/j.fuproc.2020.106454.

- UPGRADING OF DELAYED COKER LIGHT NAPHTHA IN A CRUDE OIL REFINERY Attila Lengyel1 , Szabolcs Magyar1 , Jeno Hancsók2* Petroleum & Coal ISSN 1337-7027.

- Petrobras - COQUE VERDE DE PETRÓLEO - Informações Técnicas (versão dez/19) - https://petrobras.com.br/documents/2677942/3190768/Coque-InformacoesTecnicas.pdf.

- Zhang, Haiping, Lin, Hongfei and Zheng, Ying. “Hydrotreatment of Light Cycle Oil Over a Dispersed MoS2 Catalyst” International Journal of Chemical Reactor Engineering, vol. 14, no. 3, 2016, pp. 703-711. https://doi.org/10.1515/ijcre-2015-0112.

¿Qué le pareció la publicación?