Introducción

La elección del catalizador más adecuado para una unidad de craqueo catalítico fluido (UFCC) es uno de los principales factores que influyen en el rendimiento y la estabilidad operativa del proceso. Por ello, siempre que sea posible, se recomienda la realización de pruebas a escala comercial, directamente en la UFCC. Este enfoque es el que mejor representa las condiciones reales de operación, al considerar variables cruciales como el hardware específico de la unidad, los ciclos reales de desactivación, regeneración y el balance térmico. Este contexto permite una evaluación más precisa y alineada con el rendimiento final esperado del catalizador.

Ante la ausencia de pruebas a escala comercial, las plantas piloto surgen como una alternativa un poco más representativa que las pruebas de laboratorio, aunque con algunas limitaciones, que se discutirán a continuación. En comparación con las pruebas realizadas en el equipo ACE (Advanced Cracking Evaluation), las plantas piloto ofrecen resultados más cercanos a las condiciones reales de una UFCC. Esto se debe a que reproducen de forma más fiel, aspectos fundamentales como el tiempo de residencia, el régimen de flujo gas/sólido y la dinámica térmica del sistema [1, 2]. Estos parámetros impactan directamente en el desempeño catalítico y pueden alterar significativamente la clasificación entre tecnologías [1].

A continuación, se discuten de forma objetiva y sistemática las principales limitaciones asociadas a las pruebas de laboratorio, con énfasis en las unidades ACE, ya que se trata del sistema catalítico ampliamente utilizado em laboratorios de refinerías y centros de investigación.

1. Régimen de operación no representativo

La unidad ACE opera en régimen de lecho fluidizado fijo, con una hidrodinámica y un tiempo de residencia distintos de aquellos encontrados en unidades comerciales. Estas diferencias comprometen la representación adecuada de los fenómenos de difusión, mezcla y craqueo secundario, lo que dificulta la extrapolación directa de los datos obtenidos a la realidad de una UFCC [1-4].

2. Tiempo de contacto catalizador/carga artificialmente elevado

En las pruebas ACE, el tiempo de contacto entre carga y el catalizador es significativamente mayor que el observado en condiciones industriales, lo que favorece reacciones secundarias como la formación excesiva de coque y gas seco. Esta prolongación del tiempo de contacto puede enmascarar diferencias entre tecnologías catalíticas: catalizadores con características distintas pueden presentar desempeños similares en condiciones de contacto prolongado, dificultando la distinción entre formulaciones con niveles de eficiencia diferentes.

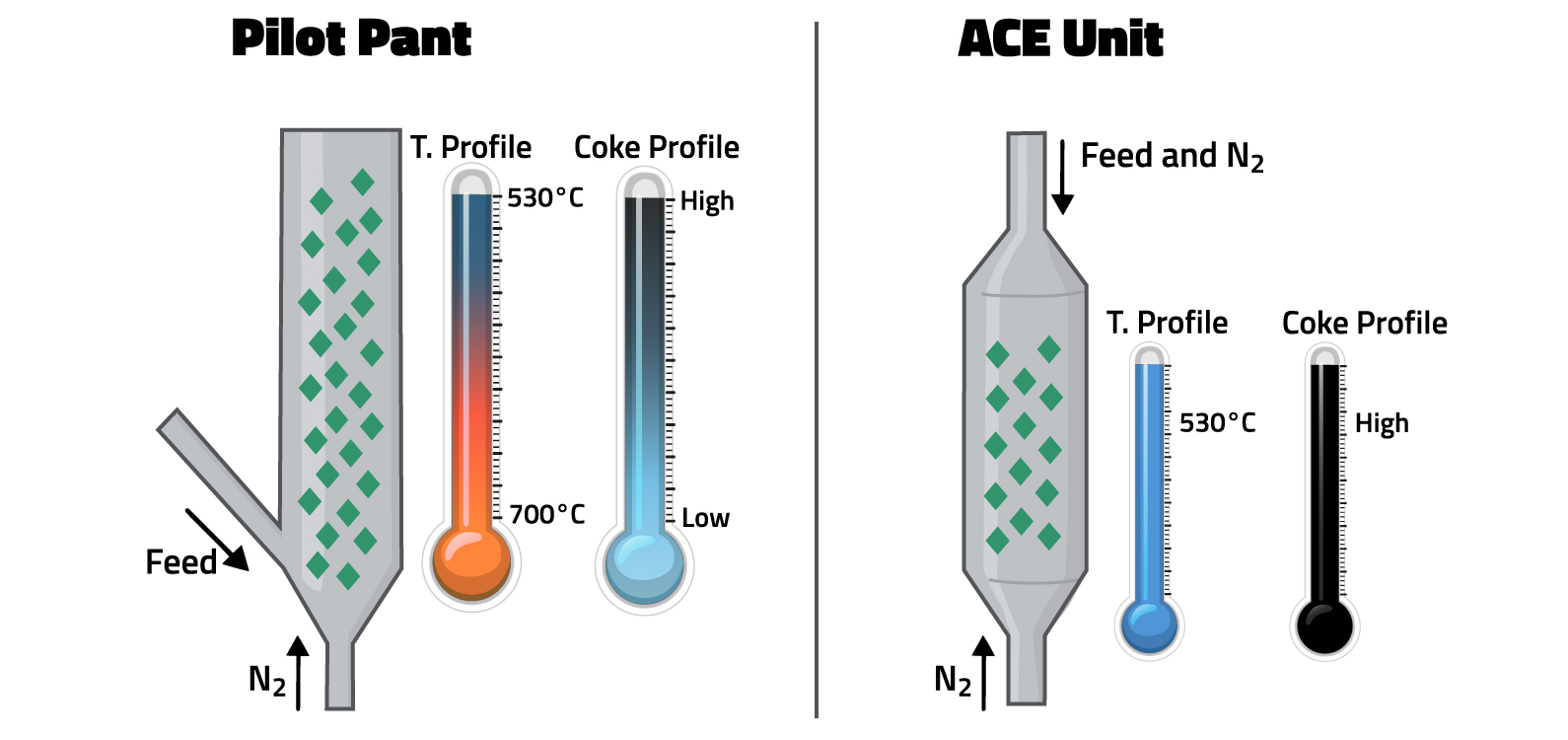

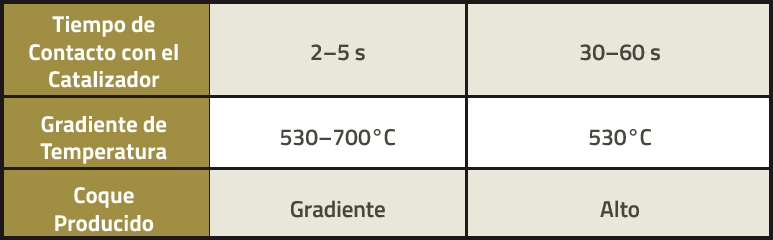

3. Condiciones isotérmicas y perfil de formación de coque

La operación isotérmica de la ACE elimina los gradientes de temperatura típicos del reactor industrial de una UFCC. Como consecuencia, efectos importantes en la formación de coque y en la distribución de productos dejan de ser observados. A escala comercial, estos gradientes impactan la conversión, la selectividad y la estabilidad operativa, factores que son ignorados en experimentos isotérmicos. La Figura 1 ilustra las diferencias operativas entre las pruebas realizadas en una unidad piloto y la unidad ACE.

Figura 1 – Diferencias en el experimento entre la unidad piloto y la unidad ACE

Fuente: Fábrica Carioca de Catalisadores S.A.

4. Representatividad limitada del catalizador desactivado en escala de laboratorio

La desactivación en laboratorio continúa siendo un desafío técnico significativo y permanece como un campo activo de investigación. Diversos grupos académicos e industriales buscan, de forma constante, desarrollar métodos que mejoren la representatividad de los catalizadores simulados en laboratorio en comparación con el ECAT industrial [1-4].

Los catalizadores desactivados artificialmente en laboratorio, mediante protocolos ampliamente conocidos como, CPS, ANCD o Mitchell, seguidos de tratamientos hidrotérmicos, no reproducen fielmente las características fisicoquímicas de un catalizador en equilibrio proveniente de una UFCC. Entre las principales diferencias se encuentran las propiedades texturales, la accesibilidad, la morfología, la distribución y el estado de oxidación de los metales contaminantes. Algunas tecnologías pueden presentar buen desempeño bajo estas condiciones artificiales, pero fallan cuando son expuestas a la operación real. Un ejemplo ampliamente discutido en la literatura es el de las trampas de vanadio a base de calcio y magnesio, que demuestran eficiencia en laboratorio, pero pierden funcionalidad en la unidad industrial al convertirse en sulfatos inactivos durante el proceso de regeneración [5,6].

Cabe destacar que esta limitación no se restringe exclusivamente a las pruebas de laboratorio. Las desactivaciones realizadas a escala piloto también enfrentan dificultades relevantes en este aspecto. Aún no se ha logrado, ni siquiera en plantas piloto, una simulación satisfactoria de las complejas transformaciones térmicas y químicas que ocurren a lo largo del ciclo completo de craqueo y regeneración en una UFCC. En particular, las condiciones de regeneración en escala piloto son substancialmente diferentes de aquellas observadas a escala industrial, lo que compromete la representación fiel de la deposición de metales en el catalizador y de sus estados reales de oxidación, ambos factores con influencia directa en el desempeño catalítico.

5. Evaluación de catalizadores para refinerías que procesan cargas pesadas o residuales

Las refinerías que procesan fracciones residuales con elevado tenor de metales, especialmente hierro (Fe), requieren el uso de catalizadores con alta accesibilidad o, en general, tecnologías con baja relación zeolita/matriz. Arquitecturas con mayor accesibilidad a los poros facilitan la difusión de moléculas pesadas al interior del catalizador, favoreciendo la conversión de fondos y el aumento de los rendimientos de diésel y gasolina.

Además, los catalizadores con sitios ácidos más accesibles tienden a ser más resistentes a la contaminación por hierro [7]. Sin embargo, el hierro es uno de los contaminantes más difíciles de simular en laboratorio. Hasta el momento, no existe un protocolo de desactivación que reproduzca adecuadamente los nódulos metálicos observados en catalizadores retirados de una UFCC. Como resultado, el impacto del hierro suele subestimarse en evaluaciones de laboratorio [4].

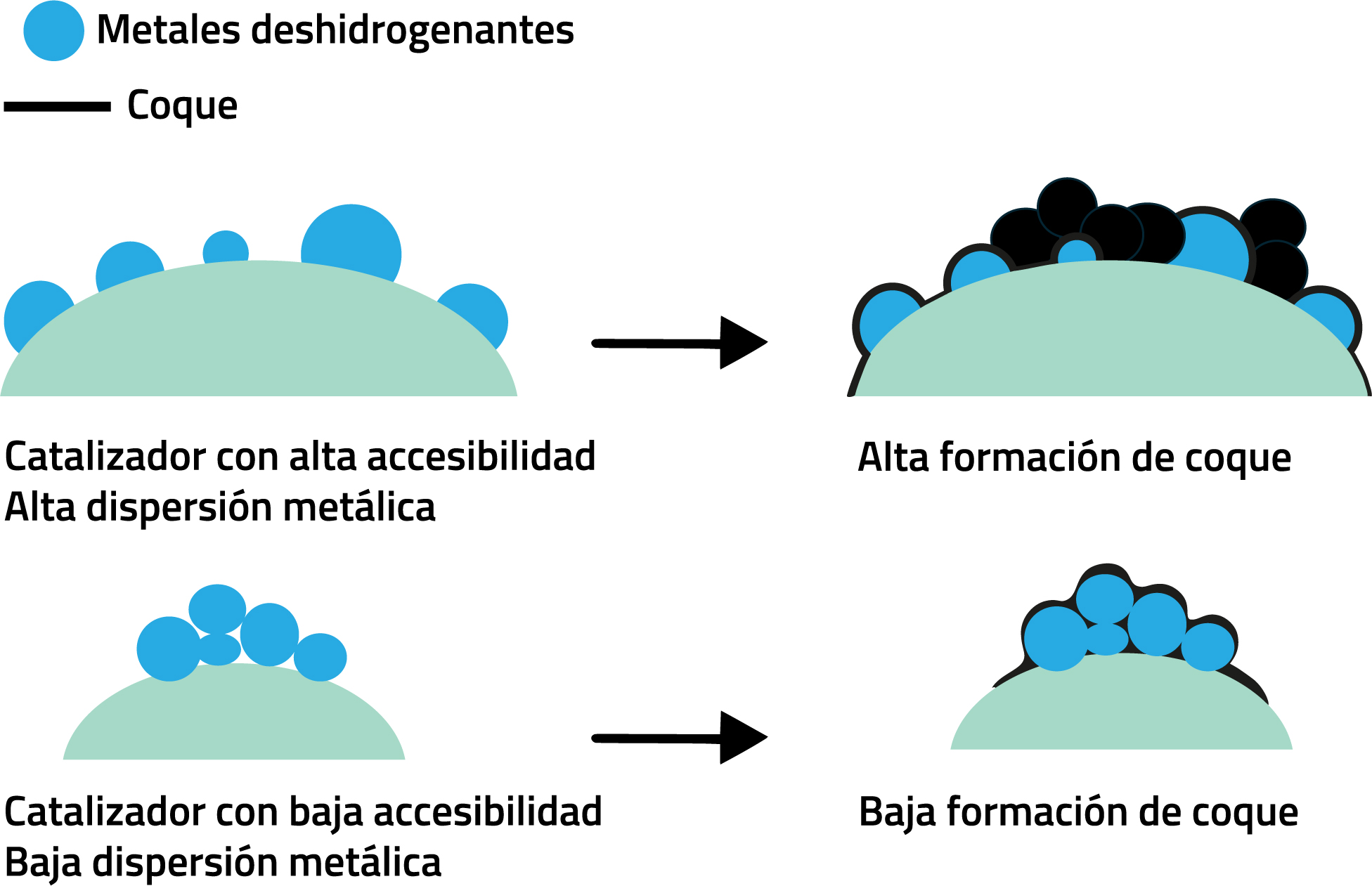

A pesar de ser más eficaces en unidades que procesan cargas pesadas, los catalizadores con alta accesibilidad frecuentemente presentan desempeño inferior en pruebas de laboratorio. Esto se debe a que los métodos de laboratorio tienden a dispersar los metales contaminantes de forma uniforme sobre la superficie del catalizador, lo cual no refleja el estándar de deposición observado en la operación real. En estas condiciones artificiales, los metales actúan como promotores de reacciones de deshidrogenación. Combinado con los tiempos de contacto generalmente más largos en las pruebas de laboratorio, se crea un ambiente propicio para la formación excesiva de coque e hidrógeno, penalizando tecnologías que, en la práctica, serían más ventajosas.

Este efecto fue ampliamente discutido por Psarras y colaboradores [3], quienes evaluaron catalizadores con diferentes niveles de accesibilidad sometidos a distintos protocolos de desactivación y los compararon con ECATs reales. Los resultados demostraron que los catalizadores de alta accesibilidad presentaron una mayor formación de coque y una producción excesiva de hidrógeno bajo condiciones de laboratorio, lo que refuerza las limitaciones de esos métodos de evaluación.

La Figura 2 ilustra este comportamiento: las tecnologías de alta accesibilidad producen más coque que aquellas de menor accesibilidad, como resultado de la dispersión artificial de los metales promovida por el protocolo de desactivación, junto con el elevado tiempo de contacto entre la alimentación y el catalizador en la prueba de laboratorio. Sin embargo, estos fenómenos no se manifiestan en las condiciones reales de una UFCC, donde tanto el estándar de deposición de metales como el régimen de contacto carga/catalizador son muy diferentes de los simulados a escala de laboratorio.

Figura 2 – Representación esquemática de los catalizadores de alta y baja accesibilidad y su perfil de formación de coque, cuando desactivado y evaluado en escala de laboratorio

Fuente: Fábrica Carioca de Catalisadores S.A.

6. Consideraciones finales

La selección de catalizadores para unidades de craqueo catalítico fluido exige criterios de evaluación que estén profundamente alineados con las reales condiciones operacionales de la unidad, especialmente en refinerías que procesan cargas pesadas y desafiantes. En este contexto, las pruebas de laboratorio en unidades de banco, como el ACE, cumplen un papel relevante al ofrecer una visión comparativa inicial entre catalizadores pertenecientes a la misma familia tecnológica. En estos casos, es posible identificar tendencias de desempeño con un grado razonable de previsibilidad.

Sin embargo, esta confiabilidad analítica se reduce considerablemente cuando las pruebas se utilizan para comparar tecnologías distintas. La principal razón radica en la naturaleza simplificada y, a veces, artificial de los protocolos de laboratorio, que incluyen condiciones isotérmicas, tiempos de residencia prolongados, y desactivaciones que no reproducen fielmente las transformaciones fisicoquímicas de un catalizador en equilibrio. Esta discrepancia afecta de manera desigual a diferentes arquitecturas catalíticas y puede penalizar, de forma artificial, tecnologías que serían superiores en operación industrial.

Los catalizadores con alta accesibilidad, por ejemplo, que fueron diseñados para manejar fracciones residuales severas y altos niveles de contaminación metálica, tienden a presentar formación excesiva de coque e hidrógeno en ensayos de laboratorio. Estos efectos, amplificados por las limitaciones de los protocolos de desactivación, no reflejan la realidad de una unidad FCC comercial, donde el ambiente de reacción es dinámico, multifásico y altamente selectivo a las interacciones entre la alimentación y el catalizador.

Por lo tanto, al considerar la introducción de una nueva tecnología catalítica se recomienda encarecidamente que los datos provenientes de pruebas comerciales tengan un papel principal en la toma de decisiones. Estas pruebas reflejan de manera más fiel el desempeño operativo del catalizador, respetando las variables específicas de cada refinería. Apoyarse exclusivamente en resultados de laboratorio para la selección tecnológica puede inducir a decisiones imprecisas y a la exclusión prematura de soluciones más adecuadas al contexto real de la operación.

¿Qué le pareció la publicación?

Comentários (2)